Lorsqu'une entreprise d'emballage expédie des étiquettes avec des codes-barres incorrects ou qu'une imprimante livre des cartons présentant des variations de couleurs qui ne correspondent pas aux normes de la marque, les répercussions vont bien au-delà des réimpressions immédiates. Les propriétaires de marques perdent confiance. Les détaillants commencent à rejeter les envois. Pendant ce temps, les concurrents gagnent de la place pendant que votre réputation tente de se rétablir.

Le contrôle de la qualité de la production met fin à ces catastrophes en détectant les problèmes avant qu'ils n'atteignent les clients. Les opérations d'impression et d'emballage les plus réussies ne considèrent pas la qualité comme une question secondaire et ne s'appuient pas sur une inspection finale pour détecter les défauts. Ils intègrent le contrôle qualité à chaque étape de la production, en créant des systèmes qui identifient les problèmes à un stade précoce et évitent qu'ils ne se reproduisent.

Comprendre le contrôle qualité de la production dans le domaine de l'impression et de l'emballage

Le contrôle qualité de la production permet de détecter les défauts avant qu'ils ne deviennent des problèmes pour les clients. Dans les opérations d'impression et d'emballage, cela signifie s'assurer que le contenu de la presse correspond aux fichiers numériques approuvés et aux spécifications de la marque. Alors que l'assurance qualité se concentre sur la prévention des défauts lors de la conception des processus et des flux de travail prépresse, le contrôle qualité détecte et corrige les problèmes pendant le processus d'impression et la finition post-presse. Chaque processus de production d'impression présente des variations liées aux substrats et aux encres, aux changements de performance de la presse, aux conditions environnementales telles que l'humidité et la température, et aux opérateurs de la presse. Le contrôle qualité identifie les cas où ces variations menacent la qualité du produit et fournit les données nécessaires pour résoudre les problèmes.

Les opérations modernes d'impression et d'emballage ont évolué au-delà de la seule inspection finale pour détecter les problèmes de qualité. Le contrôle qualité traditionnel était principalement axé sur la détection de fin de série, qui était à la fois coûteuse et inefficace pour prévenir les problèmes des clients. Les systèmes actuels intègrent des contrôles de qualité tout au long du flux de production, de la vérification des preuves avant la production à la validation finale en passant par la surveillance en cours de fabrication pendant les tirages. Cette évolution s'est produite parce que les opérations d'impression et d'emballage ont découvert une vérité fondamentale : la prévention des défauts grâce à une détection précoce et à un contrôle des processus est bien moins coûteuse que la résolution des problèmes une fois qu'ils sont parvenus aux clients. Les meilleurs systèmes de contrôle qualité fonctionnent désormais parallèlement à la production à chaque étape au lieu d'attendre la fin.

Contrôle qualité et assurance qualité : principales différences

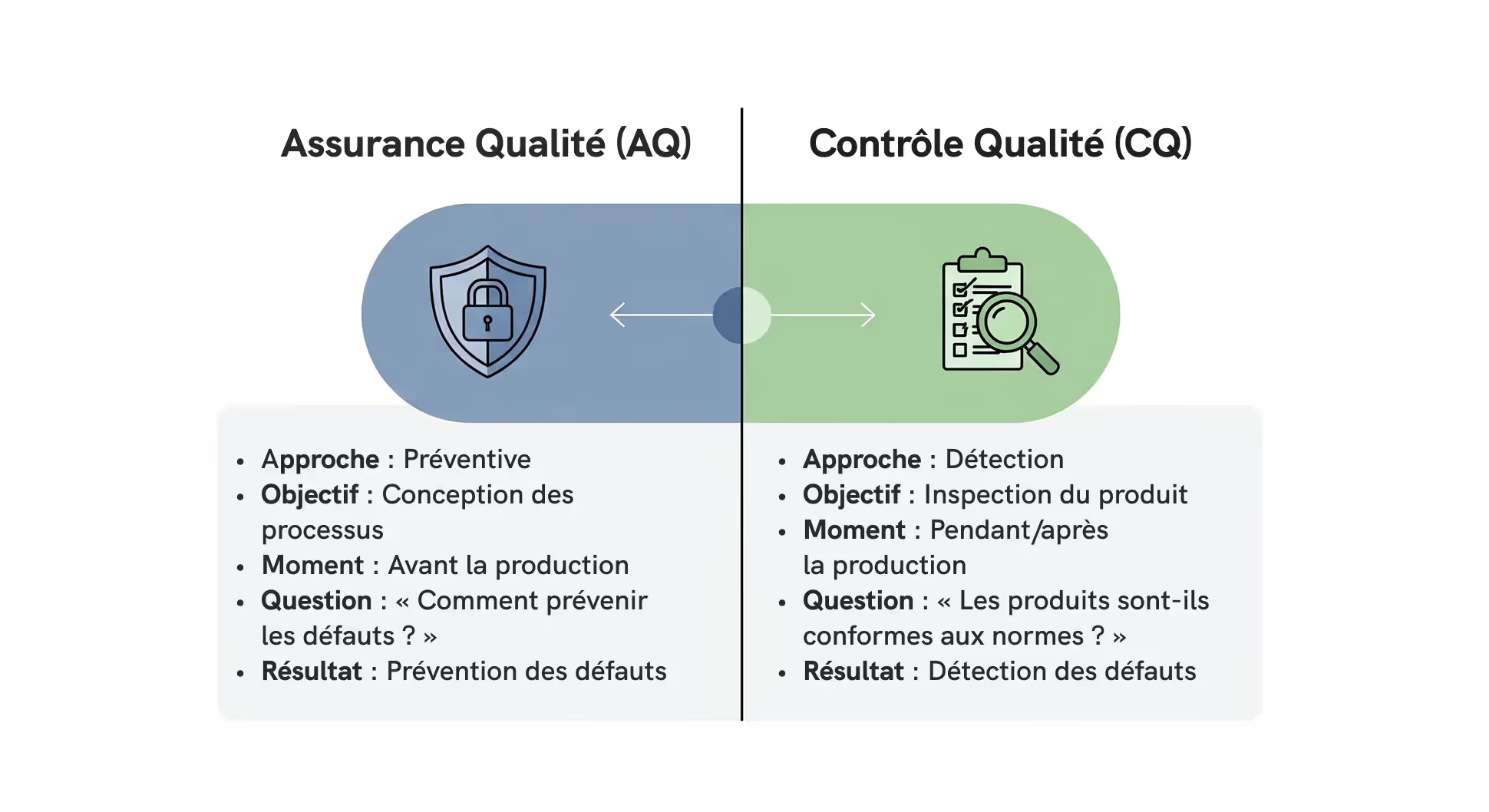

L'assurance qualité (QA) et le contrôle qualité (QC) font des choses différentes dans les opérations d'impression et d'emballage, mais ils doivent fonctionner ensemble pour que votre système de gestion de la qualité fonctionne réellement. L'assurance qualité et le contrôle qualité nécessitent des compétences et des outils différents, mais ils doivent être étroitement coordonnés si vous souhaitez obtenir une qualité de produit constante. L'assurance qualité constitue la base en créant des processus de production d'impression conçus pour prévenir les problèmes, tandis que le contrôle qualité fournit le filet de sécurité en détectant les problèmes qui surviennent malgré les mesures préventives.

L'assurance qualité met l'accent sur la prévention. Il s'agit de concevoir des flux de travail prépresse qui fonctionnent, de qualifier des fournisseurs de substrats et d'encres fiables et d'assurer le bon fonctionnement de l'équipement de presse. Le contrôle qualité détecte les problèmes une fois qu'ils se produisent

Grâce à des inspections, des tests et des mesures pour vous assurer que vos documents imprimés répondent aux normes de la marque.

Bien que ces fonctions fassent appel à des outils et à des compétences différents, les meilleurs systèmes de gestion de la qualité les font fonctionner ensemble au lieu de les séparer. L'assurance qualité repose sur des audits de processus et des programmes de formation, tandis que le contrôle qualité dépend de l'équipement d'inspection et des techniques d'échantillonnage.

L'importance cruciale du contrôle qualité dans la production d'imprimés

Le contrôle qualité protège les actifs les plus précieux de votre entreprise. La réputation d'une marque dépend largement de la qualité du produit : un seul incident de qualité peut nuire à une réputation qui a mis des années à se forger. Les opérations de production d'impression qui garantissent une qualité constante sont soumises à des prix plus élevés et permettent de fidéliser davantage la clientèle.

L'impact financier s'étend à l'ensemble de votre activité. La réduction des taux de défauts réduit le gaspillage, les coûts de retouche et les demandes de garantie. Les opérations de production d'impression qui maintiennent une qualité constante passent moins de temps à résoudre les problèmes et plus de temps à produire des documents imprimés de qualité, ce qui se traduit directement par une baisse des coûts unitaires et une augmentation de la rentabilité.

La conformité réglementaire ajoute une autre couche essentielle. Les emballages pharmaceutiques sont soumis à des exigences de qualité strictes, assorties de sanctions importantes en cas de non-conformité. Les biens de consommation, y compris les aliments, les boissons, les cosmétiques et les produits de nettoyage, sont soumis à des pressions similaires. Le contrôle qualité vous permet de respecter les normes réglementaires tout en évitant des rappels coûteux ainsi que des amendes coûteuses et une responsabilité légale. Les problèmes de qualité créent des risques qui vont au-delà de la conformité réglementaire. Lorsque les choses tournent mal, les chaînes de production s'arrêtent. Des audits clients d'urgence sont déclenchés. La plupart de vos relations avec vos fournisseurs en pâtissent. C'est pourquoi des systèmes de contrôle qualité efficaces sont importants : ils détectent les risques potentiels avant que vous ne soyez confronté à des catastrophes opérationnelles coûteuses.

Méthodologies essentielles de contrôle qualité

Trois méthodologies éprouvées constituent l'épine dorsale de programmes de contrôle qualité efficaces. Chacune a un objectif différent, mais les opérations d'impression et d'emballage les plus réussies combinent les trois pour créer des systèmes de qualité qui fonctionnent réellement.

Gestion de la qualité totale (TQM) fait de la qualité la responsabilité de chacun au lieu de la limiter à un seul département. Cette approche met l'accent sur l'orientation client, l'amélioration continue et l'implication des employés dans l'ensemble de l'organisation. Pour que le TQM fonctionne, il faut un véritable changement culturel qui va au-delà des procédures techniques. La direction doit faire preuve d'engagement en allouant des ressources et en prenant des décisions. Les employés ont besoin de formation et d'autorité pour identifier et résoudre les problèmes de qualité. Les fournisseurs doivent devenir des partenaires dans l'amélioration de la qualité au lieu de se faire concurrence uniquement sur le plan des prix.

Contrôle statistique de la qualité (SQC) vous fournit les outils analytiques nécessaires pour prendre des décisions en matière de qualité fondées sur des données. Il utilise des méthodes statistiques pour surveiller les performances des processus, identifier les tendances et prévoir quand les processus peuvent devenir incontrôlables. Les cartes de contrôle sont l'outil SQC le plus courant. Elles présentent les données de processus au fil du temps pour révéler les modèles et les variations. Le contrôle statistique des processus s'appuie sur le SQC en utilisant des méthodes statistiques pour contrôler les processus en temps réel. Au lieu de surveiller la qualité après la production, le contrôle statistique des processus aide les opérateurs à maintenir les processus dans des limites acceptables pendant la production. Cette approche permet de prévenir les défauts au lieu de simplement les détecter.

Six Sigma la méthodologie se concentre sur la réduction des défauts grâce à une résolution structurée des problèmes. Ces projets suivent le processus DMAIC (Define, Measure, Analyze, Improve, Control) pour rechercher et éliminer systématiquement les sources de variation. L'objectif est de réduire le nombre de défauts à moins de 3,4 par million d'opportunités. La force de la méthodologie provient de son approche axée sur les données. Les projets utilisent l'analyse statistique pour trouver les véritables causes des problèmes et prouver que les solutions fonctionnent réellement. Cette focalisation sur les données permet de garantir la pérennité des améliorations et d'obtenir des résultats mesurables.

Ces méthodologies vous fournissent le cadre stratégique, mais pour les faire fonctionner, vous devez prendre des décisions intelligentes concernant les méthodes d'inspection.

Méthodes d'inspection du contrôle de la qualité

Le choix de la bonne approche d'inspection est l'une des décisions les plus critiques dans la conception d'un système de contrôle qualité de la production d'impression. Vous devez trouver un équilibre entre rigueur et coût, tout en tenant compte de la rapidité en fonction des exigences de votre presse et de la tolérance au risque de votre marque.

Lors de l'utilisation de techniques d'échantillonnage, les plans d'échantillonnage d'acceptation définissent le nombre d'unités à inspecter et les critères d'acceptation ou de rejet de lots de production entiers. Ces plans fournissent une confiance statistique dans les décisions relatives à la qualité tout en réduisant les coûts et les délais d'inspection. La taille des échantillons doit être suffisamment grande pour détecter les défauts à des niveaux de confiance spécifiés, et une sélection appropriée des échantillons garantit que les échantillons représentent l'intégralité du lot de production.

Inspection à 100 % convient parfaitement aux composants d'emballage critiques, aux tirages à forte valeur ajoutée et à tout ce qui est soumis à des exigences réglementaires strictes, comme l'étiquetage des produits pharmaceutiques ou les emballages alimentaires. Vous avez la certitude qu'aucun défaut n'atteint les propriétaires de marques ou les consommateurs. Les emballages pharmaceutiques, les matériaux de marques de luxe et les opérations d'étiquetage critiques pour la sécurité utilisent cette approche, mais attendez-vous à des coûts plus élevés, à un ralentissement de la production et à des dommages potentiels dus à une manipulation supplémentaire.

Inspection automatisée convient parfaitement à la production de gros volumes d'impression où vous recherchez les mêmes types de défauts à plusieurs reprises : variations de couleur, problèmes d'enregistrement, clarté du texte et lisibilité des codes-barres. Ces systèmes vous fournissent des résultats rapides et cohérents qui suivent la vitesse de production. Les opérations d'emballage à volume élevé, la production d'étiquettes et les imprimeries commerciales les adorent, mais les coûts d'installation sont élevés et elles passent à côté de problèmes complexes qui nécessitent un œil humain.

Inspection manuelle peuvent aboutir à des prototypes ou à des produits spécialisés uniques, mais les systèmes automatisés offrent une cohérence et une rapidité supérieures dans les environnements de production. Ils sont également beaucoup plus précis.

Approches hybrides mélangez différentes méthodes en fonction de ce qui compte le plus pour chaque composant d'impression. Vous le constaterez dans les opérations d'emballage, l'impression commerciale et la production d'étiquettes, où certaines parties sont essentielles (comme les codes-barres) et d'autres non (graphismes décoratifs). Attendez-vous simplement à une meilleure coordination entre les différentes équipes d'inspection.

Les systèmes de contrôle qualité de la production d'impression les plus efficaces combinent de multiples approches d'inspection de manière stratégique. Les caractéristiques critiques telles que les codes-barres peuvent faire l'objet d'une inspection 100 % automatique, tandis que les caractéristiques moins critiques, telles que les graphiques décoratifs, peuvent être contrôlées par échantillonnage.

Ces activités d'inspection génèrent les données qui alimentent les programmes modernes de contrôle qualité, vous fournissant ainsi les bases nécessaires pour prendre des décisions intelligentes concernant vos opérations.

Programmes de contrôle qualité pilotés par les données

Les données de production d'impression contiennent les informations dont vous avez besoin pour comprendre les performances en matière de qualité et identifier les opportunités d'amélioration. Pour que ces données soient utiles, la collecte de données de qualité doit être structurée et cohérente. Cela implique de capturer les mesures de couleur, les résultats de la vérification des codes-barres, les résultats de l'inspection du texte et les paramètres de la presse, des moyens auxquels les spécialistes du contrôle qualité et les opérateurs de presse peuvent accéder et utiliser réellement.

Les données brutes ne vous disent pas grand-chose à elles seules. Les indicateurs de performance clés (KPI) transforment les données de qualité d'impression en mesures utiles qui montrent dans quelle mesure vous vous situez par rapport à vos objectifs de qualité. Les KPI de qualité d'impression les plus utiles incluent les taux d'écart de couleur, ainsi que le rendement d'impression au premier passage, taux de conformité des codes-barres. Le coût d'une mauvaise qualité complète les indicateurs essentiels. Tous ces éléments sont directement liés aux résultats commerciaux et à la satisfaction des clients.

Le véritable pouvoir réside dans le fait d'agir rapidement sur les données. La surveillance en temps réel permet aux opérateurs de presse de résoudre immédiatement les problèmes de qualité au lieu de découvrir les problèmes après la sortie de milliers de mauvaises impressions. L'analyse des tendances au fil du temps est également utile : vous remarquerez peut-être une dérive progressive des couleurs, l'humidité provoquant des problèmes pendant certaines saisons ou une usure du matériel affectant la qualité d'impression.

Pour rendre les données exploitables, il faut une présentation adéquate. Les outils de visualisation des données rendent accessibles des informations complexes sur la qualité d'impression via des tableaux de contrôle et des graphiques de tendance, ainsi que des tableaux de bord qui aident les opérateurs et les responsables de presse à comprendre rapidement les performances en matière de qualité. Les points de données importants à suivre périodiquement sont les suivants :

- Défauts de codes-barres et de codes QR les plus courants (tels que les violations de la zone silencieuse et la réduction de la largeur des barres)

- Fréquence à laquelle des problèmes de texte et de graphisme apparaissent sur différents supports

- Combien d'inspections vous effectuez par lot de production

- Si la hauteur des points en braille est conforme aux normes de l'industrie

- La quantité de couleur varie par rapport aux exigences de votre marque (mesures delta E)

L'utilisation de ces points de données spécifiques permet aux opérations d'impression d'ajuster les processus et de réduire systématiquement les erreurs au fil du temps. Lorsque vous intégrez les données de qualité aux calendriers de production, aux numéros de lot de substrats et aux dossiers de maintenance des presses, vous commencez à découvrir des relations cachées qui affectent la sortie d'impression d'une manière inattendue. Les meilleures plateformes d'analyse fonctionnent également avec vos systèmes de gestion des flux de travail existants, ce qui vous donne une image complète de la qualité d'impression sur l'ensemble de vos opérations.

Mise en œuvre d'un plan de contrôle qualité efficace

L'élaboration d'une stratégie de contrôle qualité qui fonctionne réellement nécessite une planification qui relie vos objectifs de qualité aux besoins de votre entreprise. Pour élaborer un plan de contrôle qualité efficace, concentrez-vous sur les quatre domaines suivants :

- Définissez des normes de qualité réalistes : Vous devez savoir ce que veulent réellement les propriétaires de marques et les clients, puis transformer ces attentes en spécifications d'impression spécifiques que vous pouvez mesurer. Assurez-vous que ces spécifications sont claires, réalisables et que tous les membres de votre organisation les comprennent. Vos exigences de qualité doivent couvrir les caractéristiques d'impression telles que la précision des couleurs, les tolérances d'enregistrement et la manipulation du support qui sont réellement importantes pour votre entreprise. Trouvez le juste équilibre entre ce que veulent les clients et ce que vous pouvez réellement produire : des tolérances de couleur trop strictes font grimper les coûts de production sans améliorer la satisfaction des clients, tandis que des tolérances trop souples créent des problèmes de qualité qui nuisent aux relations de marque

- Documentez les procédures que les gens suivent réellement : La documentation constitue l'épine dorsale d'un système de contrôle qualité efficace, mais uniquement si les opérateurs de presse peuvent la trouver et l'utiliser. Les procédures de qualité doivent être clairement rédigées, régulièrement mises à jour et facilement accessibles à tout le personnel. Les instructions de travail devraient fournir des directives étape par étape pour les activités de contrôle de la qualité, y compris les méthodes d'inspection, les critères d'acceptation et les procédures de non-conformité. Vos procédures de contrôle qualité doivent couvrir tout, de la vérification du support et des encres entrants à la vérification des matériaux imprimés finis.

- Formez efficacement votre équipe : Les gens doivent comprendre à la fois ce qu'il faut faire et pourquoi c'est important. La formation doit couvrir les compétences techniques et la sensibilisation à la qualité, afin d'aider les employés à comprendre comment leurs actions affectent la qualité d'impression. Des formations de recyclage régulières permettent de maintenir les compétences à jour et de renforcer les attentes en matière de qualité tout au long de l'opération d'impression.

- Coordonnez les activités entre les départements : Le contrôle qualité ne fonctionne que lorsque tout le monde est sur la même longueur d'onde. Les équipes de presse doivent comprendre les exigences de qualité, les besoins de maintenance pour maintenir l'étalonnage des équipements d'inspection, et les achats doivent garantir que les fournisseurs de substrats respectent les normes de qualité. Sans cette coordination, même le meilleur plan de qualité s'effondre.

Une mise en œuvre efficace dépend également de la mise en place des bons outils et techniques pour exécuter avec succès votre plan de contrôle qualité.

Outils et techniques essentiels de contrôle de la qualité

L'analyse de la capabilité des processus vous indique si vos processus de production d'impression peuvent réellement répondre de manière cohérente aux exigences de qualité. Cette technique compare les variations de votre presse par rapport à vos limites de spécifications afin de déterminer si vous pouvez produire des emballages et des étiquettes homogènes de manière fiable. Les études de capacité aident les opérations d'impression à identifier les processus à améliorer et à établir des objectifs de qualité réalistes en matière de précision des couleurs, de tolérance d'enregistrement et de cohérence d'impression.

Les indices de capabilité tels que Cp et Cpk quantifient les performances d'impression à l'aide de mesures faciles à comprendre qui aident les opérateurs de presse à communiquer les résultats aux propriétaires de marques, aux fournisseurs d'emballages et aux parties prenantes internes. Des études régulières permettent de suivre l'amélioration au fil du temps et de déterminer à quel moment les processus commencent à se détériorer.

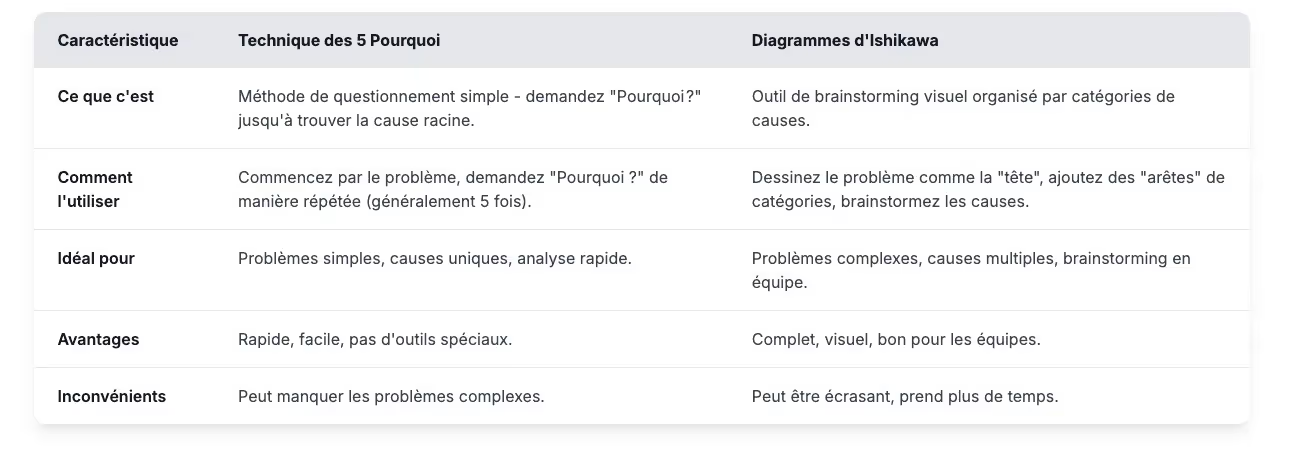

Deux méthodes éprouvées dominent l'analyse des causes profondes des produits imprimés :

Lorsque des problèmes de qualité d'impression surviennent, les méthodes d'analyse des causes profondes vous aident à identifier et à éliminer les causes sous-jacentes au lieu de simplement traiter les symptômes. La technique des 5 pourquoi et les diagrammes Fishbone proposent des approches structurées de la résolution des problèmes qui évitent que les problèmes ne se reproduisent.

La technique des 5 pourquoi fonctionne bien pour les problèmes simples dont les relations de cause à effet sont claires. Par exemple, lorsque des problèmes de cohérence des couleurs apparaissent lors de l'impression, vous pouvez vous demander « pourquoi » et découvrir que le véritable problème n'est pas la température de l'encre, mais l'absence d'un programme de maintenance préventive pour les systèmes de gestion des couleurs qui n'a jamais été priorisé par la direction.

Les diagrammes en arête de poisson permettent de résoudre des problèmes complexes où de multiples facteurs contribuent à des problèmes de qualité. Une enquête sur les défauts d'impression révèle souvent des problèmes dans de nombreux domaines. Vous pouvez rencontrer des problèmes avec vos matériaux, peut-être que la qualité de l'encre n'est pas uniforme ou que la préparation du support a été précipitée. Parfois, ce sont vos méthodes, comme des paramètres de pression incorrects ou des profils de couleur qui ne correspondent pas. Des problèmes de machine apparaissent également : les têtes d'impression s'usent ou les systèmes d'enregistrement ne fonctionnent pas correctement. N'oubliez pas le facteur humain : les opérateurs peuvent avoir besoin d'une meilleure formation en matière de correspondance des couleurs. Même les facteurs environnementaux sont importants, comme l'humidité qui perturbe le flux d'encre. Et parfois, vos outils de mesure ont juste besoin d'être étalonnés. La mise en page visuelle permet aux équipes de presse de réfléchir à toutes les causes possibles au lieu de passer directement à des réponses évidentes.

La plupart des opérations d'impression obtiennent de meilleurs résultats lorsqu'elles utilisent les deux méthodes conjointement : utilisez des diagrammes Fishbone pour cartographier toutes les causes potentielles, puis sélectionnez les plus probables avec 5 pourquoi pour trouver le véritable problème. Derrière tous ces outils, l'analyse du système de mesure garantit que votre équipement d'inspection et de test fournit des résultats précis et fiables. Même les meilleures procédures de contrôle qualité échouent si les systèmes de mesure ne sont pas fiables en raison d'un mauvais étalonnage ou de problèmes de répétabilité des jauges.

Intégration de la technologie dans le contrôle qualité moderne

Les systèmes de vision par ordinateur ont transformé l'inspection visuelle dans les environnements de production d'imprimés. Ces systèmes alimentés par l'IA détectent les défauts d'impression, mesurent la précision des couleurs et vérifient la qualité des codes-barres plus rapidement que ne peuvent le faire les opérateurs de presse. Cela est particulièrement vrai pour les inspections répétitives à grande vitesse qui mettraient au défi les opérateurs humains. Dans le domaine de la production imprimée en particulier, la technologie de comparaison fichier-échantillon compare automatiquement les fichiers numériques à ce qui sort réellement de la presse. La numérisation haute résolution à l'aide de capteurs intégrés détecte les différences avec une précision au pixel près, ce que l'inspection traditionnelle manquerait totalement.

Pour que la vision par ordinateur fonctionne dans les environnements d'impression, il faut prendre en compte attentivement les conditions d'éclairage et le positionnement des capteurs, ainsi que des algorithmes de traitement d'image optimisés pour les supports d'impression. Les différents défauts d'impression nécessitent des approches d'inspection différentes, et les systèmes doivent être correctement configurés pour détecter les problèmes de qualité réels tels que les variations de couleur et les problèmes d'enregistrement, tout en évitant les fausses alarmes liées à des variations acceptables du substrat. Pour adapter ces systèmes aux opérations d'impression, il faut souvent travailler avec des intégrateurs qui comprennent à la fois la technologie et les configurations spécifiques de votre presse.

Les capteurs IoT font passer la surveillance de la qualité d'impression à un niveau supérieur en suivant les paramètres de la presse qui affectent la qualité d'impression en temps réel. La température et l'humidité sont surveillées en permanence, ainsi que la viscosité de l'encre et la vitesse de la presse. Lorsque les conditions dépassent les limites acceptables, vous recevez des alertes immédiates. Cela permet de détecter les problèmes de qualité avant qu'ils ne surviennent plutôt qu'une fois les documents imprimés déjà produits. Le véritable avantage réside dans la connexion des données IoT à vos systèmes de contrôle qualité. L'analyse de l'impact des paramètres de la presse sur la qualité des résultats vous permet de prévoir à quel moment des défauts sont susceptibles de se produire. Au lieu de réagir aux problèmes, vous pouvez les empêcher de se produire dès le départ.

L'intelligence artificielle et l'apprentissage automatique redéfinissent le contrôle de la qualité d'impression en découvrant des tendances dans les données de qualité que les méthodes traditionnelles ne peuvent pas détecter. Ces systèmes s'améliorent au fil du temps en tirant parti des résultats des inspections et des données de la presse, puis en tenant compte des dossiers de maintenance pour détecter rapidement les problèmes de qualité d'impression. L'IA peut traiter toutes ces données en une seule fois et identifier des modèles qui montrent comment différentes variables affectent la qualité de l'impression.

Pour les responsables de l'amélioration continue qui supervisent ces implémentations, l'adoption efficace de la technologie nécessite des investissements dans la formation et l'infrastructure, soutenus par des systèmes de support appropriés. Les installations d'impression intelligentes planifient soigneusement l'intégration technologique et la mettent en œuvre progressivement pour éviter de perturber les flux de production. Les avantages sont obtenus lorsque ces outils commencent à prévenir les problèmes de qualité d'impression au lieu de simplement les détecter après la production. L'essentiel est de commencer modestement avec une technologie qui permet de résoudre votre plus grand défi en matière de qualité d'impression, puis d'en tirer parti au fur et à mesure des résultats.

Stratégies d'amélioration continue de la qualité

La philosophie Kaizen se concentre sur des améliorations continues et progressives qui se traduisent par des gains de qualité significatifs au fil du temps. Au lieu d'attendre que des problèmes majeurs déclenchent des projets d'amélioration, Kaizen intègre l'amélioration de la qualité à ses opérations d'impression quotidiennes. Cette approche permet aux employés d'identifier et de mettre en œuvre des améliorations, car les travailleurs les plus proches des processus de presse ont souvent les meilleures informations sur les problèmes à résoudre.

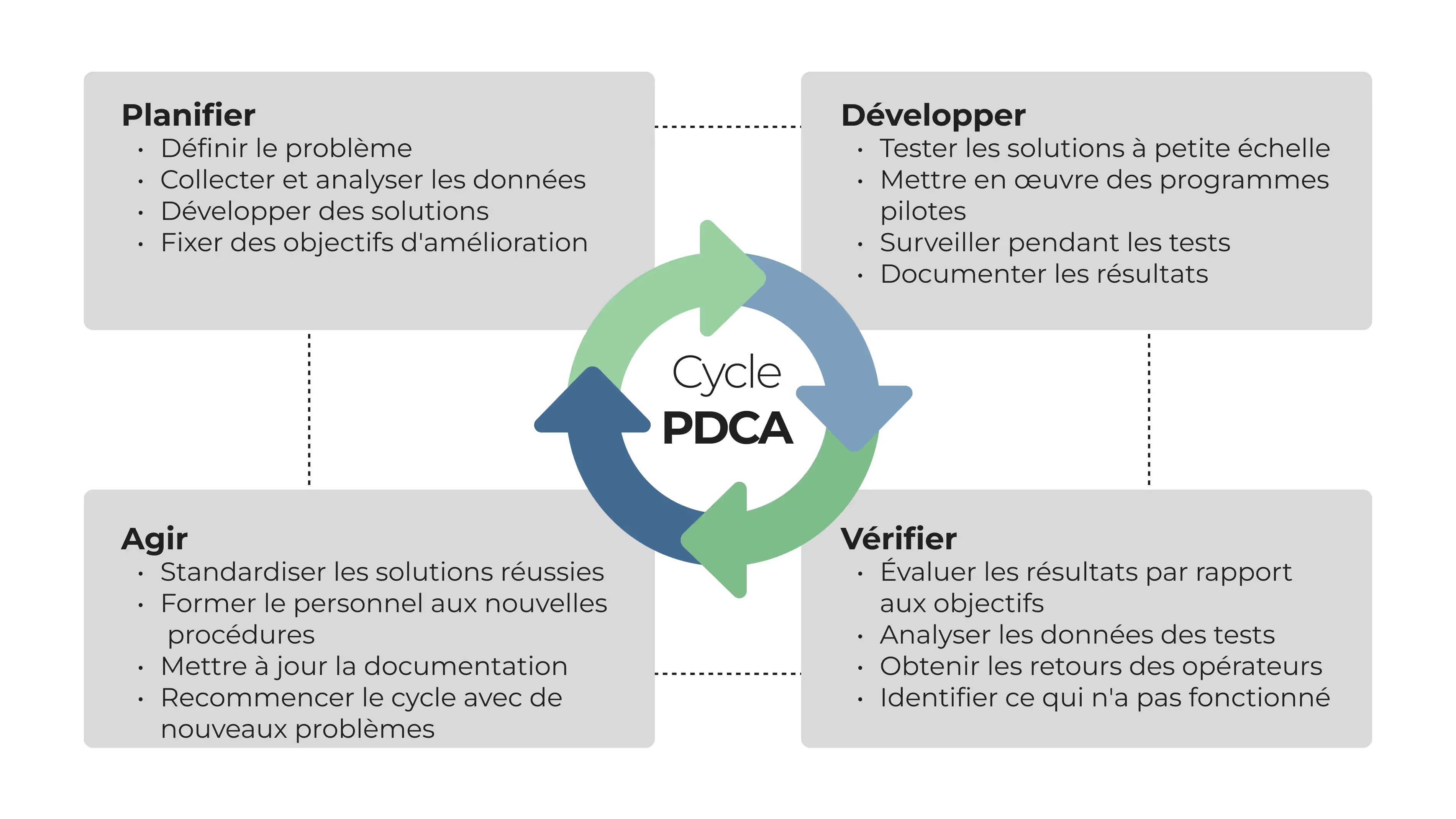

Le cycle PDCA (Plan-Do-Check-Act) vous fournit un cadre structuré pour les projets d'amélioration de la qualité. Cette approche comprend une analyse des causes fondamentales lors de la planification, des tests à petite échelle lors de la mise en œuvre, une évaluation approfondie des résultats et une normalisation qui fait des améliorations réussies des éléments permanents du système de contrôle qualité. Le cycle se répète continuellement, ce qui entraîne une amélioration continue de la qualité.

Pour créer une culture d'amélioration continue, il faut des dirigeants engagés et des employés engagés. La direction doit démontrer que la qualité est une véritable priorité en allouant des ressources et en prenant des décisions. Les employés ont besoin de formation, d'outils et d'autorité pour résoudre efficacement les problèmes de qualité. Sans cette base culturelle, même les meilleures méthodologies d'amélioration ne produisent pas de résultats durables. Gardez tout le monde engagé en partageant les victoires en matière de qualité et en discutant ouvertement des défis qui doivent encore être résolus.

Mesurer le retour sur investissement et les considérations de coûts dans le cadre du contrôle qualité

Le calcul du coût réel d'une mauvaise qualité montre combien coûtent réellement les problèmes de qualité et explique pourquoi il est judicieux d'investir dans des systèmes de contrôle qualité. La plupart des entreprises d'impression et d'emballage sous-estiment ces coûts car elles ne suivent que les dépenses évidentes telles que les réimpressions et les déchets de support, tout en omettant les coûts cachés qui sont souvent beaucoup plus importants.

Les problèmes de qualité vous coûtent de l'argent de deux manières :

- Coûts directs (les plus évidents) :

- Réimpressions et déchets de substrat

- Rejets et rétrofacturations par les clients

- Arrêt de presse

- Coûts indirects (plus difficile à suivre, mais généralement plus gros) :

- Contrats perdus en raison de problèmes de qualité

- Coût d'acquisition client (CAC)

- atteinte à la réputation de la marque

- Expédition et expédition d'urgence

Les investissements dans le contrôle qualité intelligent permettent d'équilibrer les coûts par rapport aux résultats commerciaux. Les systèmes de contrôle de la qualité entraînent des coûts initiaux pour l'équipement et le personnel. Ajoutez des procédures et l'investissement initial s'additionne. Mais ils vous remboursent grâce à la réduction du nombre de défauts, à une meilleure efficacité et à des clients plus satisfaits. Lorsque vous calculez le retour sur investissement, considérez à la fois les avantages immédiats tels que la réduction des coûts de réimpression et les avantages à long terme tels que l'amélioration de la réputation de la marque et la fidélité des clients.

Les indicateurs de performance clés prouvent si vos programmes de contrôle qualité fonctionnent réellement. Les indicateurs financiers tels que le coût de la mauvaise qualité et les économies liées à la qualité vous fournissent des chiffres précis pour montrer à la direction la valeur du programme. Lorsque le coût d'une mauvaise qualité diminue au fil du temps, cela prouve que votre programme fonctionne. Les indicateurs opérationnels tels que les taux de défauts et le rendement au premier passage indiquent les améliorations des processus en temps réel. La baisse des taux de défauts et l'augmentation du rendement au premier passage prouvent l'efficacité de vos systèmes de contrôle qualité.

Pour que les indicateurs fonctionnent, il faut d'abord définir des indicateurs clairs et effectuer des mesures cohérentes, puis établir des rapports réguliers pour tenir tout le monde informé. Les systèmes de reporting de tableaux de bord rendent les performances de qualité visibles dans l'ensemble de l'organisation et permettent de réagir rapidement aux problèmes. Sans un examen régulier de ces indicateurs, vous passez à côté des tendances et des opportunités d'amélioration qui pourraient vous faire économiser beaucoup d'argent.

Surmonter les défis courants en matière de contrôle qualité

Les chaînes d'approvisionnement complexes compliquent le contrôle qualité, car vous devez gérer de multiples étapes, du prépresse à la finition, dans différents départements et sites. Chaque étape peut entraîner des problèmes de qualité, et essayer de tout détecter par la seule inspection devient difficile et inefficace. La solution consiste à établir de véritables partenariats avec des fournisseurs qui partagent vos normes de qualité au lieu de les traiter comme des adversaires que vous devez contrôler.

Les programmes de qualification des fournisseurs établissent des exigences de qualité minimales et vérifient que les fournisseurs peuvent les respecter de manière cohérente grâce à des audits des installations, à des évaluations des processus et à un suivi continu des performances. De solides relations avec les fournisseurs facilitent l'amélioration de la qualité et aident tout le monde à gagner gros.

Les facteurs humains influent de manière significative sur l'efficacité du contrôle qualité. Même les procédures bien conçues échouent si les opérateurs ne disposent pas de la formation, de la motivation ou des outils appropriés. Les systèmes de qualité intelligents tiennent compte des limites humaines et favorisent de bonnes performances au lieu de les combattre. Les programmes de formation doivent aborder à la fois les compétences techniques et la sensibilisation à la qualité. Les opérateurs doivent comprendre comment effectuer les activités de contrôle qualité et pourquoi ces activités sont importantes pour l'entreprise. Des formations de recyclage régulières permettent de maintenir les compétences à jour et de renforcer les attentes en matière de qualité tout au long de l'opération d'impression.

Lors de la sélection d'un logiciel de contrôle qualité, des programmes conviviaux assurent le bon fonctionnement de la production et permettent aux équipes de se mettre rapidement au travail. Les interfaces complexes ralentissent la mise en œuvre et frustrent les opérateurs qui essaient d'apprendre à utiliser des systèmes inconnus.

L'impression à court tirage et les environnements d'emballage personnalisés posent des défis uniques en matière de contrôle qualité. Les techniques statistiques traditionnelles ne fonctionnent pas lorsque les lots de production sont petits et que les emplois changent fréquemment. Ces environnements nécessitent des approches de contrôle qualité flexibles qui s'adaptent rapidement aux différents produits et volumes. Les systèmes de contrôle qualité modulaires qui se reconfigurent facilement pour les nouveaux travaux constituent une solution unique. Les procédures d'inspection normalisées qui s'appliquent à plusieurs gammes de produits réduisent le temps de configuration et les exigences de formation. L'investissement dans une automatisation flexible permet un contrôle qualité cohérent dans les différentes opérations d'impression.

Les environnements de production rapides nécessitent un contrôle qualité capable d'égaler la vitesse sans prendre de raccourcis. L'inspection automatisée et la surveillance en temps réel vous fournissent des informations rapides afin que les opérateurs puissent résoudre les problèmes immédiatement. L'échantillonnage statistique réduit le temps d'inspection tout en vous donnant confiance en la qualité.

Ces défis ne vont pas disparaître, mais les nouvelles technologies créent de meilleurs moyens de gérer le contrôle qualité.

Tendances futures en matière de contrôle qualité de la production d'imprimés

L'industrie 4.0, la quatrième révolution industrielle intégrant des technologies numériques telles que l'IoT, le cloud computing, l'IA et la robotique, modifie le fonctionnement du contrôle qualité. Au lieu de systèmes qualité isolés, l'industrie 4.0 associe le contrôle qualité à la planification de la production, à la gestion de la maintenance et aux chaînes d'approvisionnement. Cette intégration permet aux opérations d'impression et d'emballage d'optimiser l'ensemble de leurs opérations au lieu de gérer chaque pièce séparément.

Analyse prédictive de la qualité représente un changement d'approche majeur. Ces outils alimentés par l'IA analysent les données historiques et utilisent des algorithmes d'apprentissage automatique pour détecter les problèmes de qualité avant qu'ils ne surviennent. Vous pouvez éviter les problèmes au lieu de vous bousculer pour les résoudre par la suite. Le développement de ces capacités nécessite des investissements dans des systèmes de collecte de données et une infrastructure de stockage. Vous aurez également besoin d'outils d'analyse. Mais les avantages se traduisent par moins de problèmes liés à la qualité et par de meilleurs produits.

Informatique en nuage permet le partage de données de qualité en temps réel entre plusieurs installations et départements. Les capteurs IoT présents sur les chaînes de production fournissent des données de qualité continues à des systèmes centralisés. Grâce à cette connectivité, les responsables qualité peuvent surveiller les opérations à distance et réagir immédiatement aux problèmes, quel que soit l'endroit où ils se trouvent.

Réalité augmentée (AR) crée de nouvelles opportunités de formation et d'exécution en matière de contrôle qualité. Les systèmes AR guident les opérateurs à travers des procédures d'inspection complexes étape par étape, réduisant ainsi les erreurs et accélérant la formation.

Technologie Blockchain fournit des enregistrements de qualité sécurisés et immuables qui améliorent la traçabilité et la conformité. Les capteurs avancés peuvent surveiller des paramètres de qualité qui étaient impossibles à mesurer auparavant.

Les opérations d'impression et d'emballage les plus réussies mettront en place des systèmes de qualité flexibles, axés sur les données, qui associent l'expertise humaine à ces nouvelles capacités technologiques. La technologie ne remplacera pas les professionnels de qualité expérimentés, elle les rendra plus efficaces. Le succès vient de l'intégration de nouveaux outils avec jugement humain afin de fournir des produits de haute qualité et constants qui répondent aux attentes des clients.

Vous souhaitez détecter les défauts avant qu'ils n'atteignent vos clients ? Consultez Le GVD de GlobalVision plate-forme pour une inspection automatisée fiable.