Wenn ein Verpackungsunternehmen Etiketten mit falschen Barcodes versendet oder ein Drucker Kartons mit Farbabweichungen ausliefert, die nicht den Markenstandards entsprechen, gehen die Folgen weit über sofortige Nachdrucke hinaus. Markeninhaber verlieren das Vertrauen. Einzelhändler beginnen, Lieferungen abzulehnen. In der Zwischenzeit gewinnen Wettbewerber an Regalfläche, während Ihr Ruf versucht, sich zu erholen.

Die Qualitätskontrolle in der Produktion verhindert diese Katastrophen, indem Probleme erkannt werden, bevor sie die Kunden erreichen. Die erfolgreichsten Druck- und Verpackungsbetriebe betrachten Qualität nicht als Nebensache und verlassen sich nicht auf die Endkontrolle, um Mängel zu erkennen. Sie integrieren die Qualitätskontrolle in jede Phase der Produktion und schaffen Systeme, die Probleme frühzeitig erkennen und verhindern, dass sie sich wiederholen.

Die Qualitätskontrolle in der Produktion im Druck- und Verpackungsbereich verstehen

Die Qualitätskontrolle in der Produktion erkennt Fehler, bevor sie zu Kundenproblemen werden. Im Druck- und Verpackungsbetrieb bedeutet dies, sicherzustellen, dass das, was aus der Druckmaschine kommt, den genehmigten digitalen Dateien und Markenspezifikationen entspricht. Während sich die Qualitätssicherung auf die Vermeidung von Fehlern durch Prozessdesign und Arbeitsabläufe in der Druckvorstufe konzentriert, erkennt und korrigiert die Qualitätskontrolle Probleme während des Druckprozesses und der Weiterverarbeitung. Jeder Druckproduktionsprozess führt zu Schwankungen in Bezug auf Substrate und Tinten, Leistungsschwankungen der Druckmaschine, Umgebungsbedingungen wie Luftfeuchtigkeit und Temperatur sowie den Bedienern der Druckmaschine. Die Qualitätskontrolle erkennt, wann diese Abweichungen die Produktqualität gefährden, und liefert die Daten, die zur Behebung von Problemen erforderlich sind.

Moderne Druck- und Verpackungsbetriebe haben sich weiterentwickelt und verlassen sich nicht mehr ausschließlich auf die Endkontrolle, um Qualitätsprobleme zu erkennen. Herkömmliche Qualitätskontrollen konzentrierten sich stark auf die Erkennung des Produktionsendes, was sowohl teuer als auch ineffektiv war, um Kundenproblemen vorzubeugen. Heutige Systeme integrieren Qualitätsprüfungen in den gesamten Produktionsablauf — von der Überprüfung vor der Produktion über die prozessinterne Überwachung während des Druckbetriebs bis hin zur endgültigen Validierung. Diese Entwicklung erfolgte, weil Druck- und Verpackungsbetriebe eine grundlegende Wahrheit gelernt haben: Die Vermeidung von Fehlern durch Früherkennung und Prozesskontrolle kostet weitaus weniger als die Behebung von Problemen, nachdem sie beim Kunden eingetroffen sind. Die besten Qualitätskontrollsysteme arbeiten heute in jeder Phase der Produktion zusammen, anstatt bis zum Ende zu warten.

Qualitätskontrolle vs. Qualitätssicherung: Hauptunterschiede

Qualitätssicherung (QA) und Qualitätskontrolle (QC) erledigen unterschiedliche Aufgaben im Druck- und Verpackungsbetrieb, aber sie müssen zusammenarbeiten, damit Ihr Qualitätsmanagementsystem tatsächlich funktioniert. QA und QC erfordern unterschiedliche Fähigkeiten und Tools, müssen jedoch eng aufeinander abgestimmt werden, wenn Sie eine gleichbleibende Produktqualität erreichen möchten. Die Qualitätssicherung bildet die Grundlage, indem sie Druckproduktionsprozesse entwickelt, die darauf ausgelegt sind, Probleme zu vermeiden, während die Qualitätskontrolle das Sicherheitsnetz bildet, indem Probleme erkannt werden, die trotz präventiver Maßnahmen auftreten.

Die Qualitätssicherung konzentriert sich auf die Prävention. Es geht darum, funktionierende Arbeitsabläufe in der Druckvorstufe zu entwickeln, Bedruckstoff- und Tintenlieferanten zu qualifizieren, denen Sie vertrauen können, und dafür zu sorgen, dass die Druckmaschinen reibungslos funktionieren. Bei der Qualitätskontrolle werden Probleme erkannt, nachdem sie aufgetreten sind

Durch Inspektion, Prüfung und Messung stellen Sie sicher, dass Ihre Druckmaterialien den Markenstandards entsprechen.

Diese Funktionen nutzen zwar unterschiedliche Tools und Fähigkeiten, aber die besten Qualitätsmanagementsysteme sorgen dafür, dass sie zusammenarbeiten, anstatt sie voneinander zu trennen. Die Qualitätssicherung stützt sich auf Prozessaudits und Schulungsprogramme, während die Qualitätskontrolle von Inspektionsgeräten und Probenahmetechniken abhängt.

Die entscheidende Bedeutung der Qualitätskontrolle in der Druckproduktion

Die Qualitätskontrolle schützt Ihre wertvollsten Unternehmensressourcen. Der Ruf einer Marke hängt stark von der Produktqualität ab. Ein einziger Qualitätsvorfall kann einen Ruf schädigen, dessen Aufbau Jahre gedauert hat. Druckproduktionsbetriebe, die eine gleichbleibende Qualität gewährleisten, bieten erstklassige Preise und eine höhere Kundenbindung.

Die finanziellen Auswirkungen erstrecken sich auf Ihren gesamten Betrieb. Niedrigere Fehlerraten reduzieren den Ausschuss, die Kosten für Nacharbeiten und die Entstehung von Garantieansprüchen. Druckproduktionsbetriebe, die eine gleichbleibende Qualität gewährleisten, verbringen weniger Zeit mit der Behebung von Problemen und mehr Zeit mit der Herstellung von hochwertigem Druckmaterial, was sich direkt in niedrigeren Stückkosten und einer höheren Rentabilität niederschlägt.

Die Einhaltung gesetzlicher Vorschriften fügt eine weitere wichtige Ebene hinzu. Pharmazeutische Verpackungen unterliegen strengen Qualitätsanforderungen, die mit erheblichen Strafen bei Nichteinhaltung einhergehen. Konsumgüter — einschließlich Lebensmittel, Getränke, Kosmetika und Reinigungsmittel — sind ähnlichen Belastungen ausgesetzt. Die Qualitätskontrolle stellt sicher, dass Sie die gesetzlichen Standards einhalten und gleichzeitig kostspielige Rückrufe sowie teure Bußgelder und gesetzliche Haftung vermeiden. Qualitätsprobleme bergen Risiken, die über die Einhaltung gesetzlicher Vorschriften hinausgehen. Wenn etwas schief geht, werden die Produktionslinien heruntergefahren. Notfall-Kundenaudits werden ausgelöst. Ihre meisten Lieferantenbeziehungen erleiden einen Schlag. Deshalb sind effektive Qualitätskontrollsysteme so wichtig — sie erkennen potenzielle Risiken, bevor Sie mit teuren Betriebsausfällen konfrontiert werden.

Grundlegende Methoden der Qualitätskontrolle

Drei bewährte Methoden bilden das Rückgrat effektiver Qualitätskontrollprogramme. Jedes dient einem anderen Zweck, aber die erfolgreichsten Druck- und Verpackungsbetriebe kombinieren alle drei, um Qualitätssysteme zu schaffen, die tatsächlich funktionieren.

Umfassendes Qualitätsmanagement (TQM) macht Qualität in die Verantwortung aller, anstatt sie auf eine einzelne Abteilung zu beschränken. Bei diesem Ansatz werden Kundenorientierung, kontinuierliche Verbesserung und Mitarbeiterbeteiligung im gesamten Unternehmen betont. Damit TQM funktioniert, ist ein echter kultureller Wandel erforderlich, der über technische Verfahren hinausgeht. Das Management muss Engagement zeigen, indem es Ressourcen zuweist und Entscheidungen trifft. Die Mitarbeiter müssen geschult und autorisiert werden, um Qualitätsprobleme zu erkennen und zu beheben. Lieferanten müssen Partner bei der Qualitätsverbesserung werden und nicht nur um den Preis konkurrieren.

Statistische Qualitätskontrolle (SQC) bietet Ihnen die Analysetools für datengestützte Qualitätsentscheidungen. Es verwendet statistische Methoden, um die Prozessleistung zu überwachen, Trends zu identifizieren und vorherzusagen, wann Prozesse außer Kontrolle geraten könnten. Regelkarten sind das gängigste SQC-Tool. Sie zeigen Prozessdaten im Zeitverlauf an, um Muster und Variationen aufzudecken. Die statistische Prozesskontrolle baut auf SQC auf und verwendet statistische Methoden, um Prozesse in Echtzeit zu steuern. Anstatt die Qualität nach der Produktion zu überwachen, hilft die statistische Prozesskontrolle den Bedienern, die Prozesse während der Produktion innerhalb akzeptabler Grenzen zu halten. Dieser Ansatz verhindert Fehler, anstatt sie nur zu erkennen.

Six Sigma Die Methodik konzentriert sich auf die Fehlerreduzierung durch strukturierte Problemlösung. Diese Projekte folgen dem DMAIC-Prozess (Define, Measure, Analyze, Improve, Control), um Variationsquellen systematisch zu finden und zu eliminieren. Das Ziel besteht darin, die Anzahl der Fehler auf weniger als 3,4 pro Million Möglichkeiten zu reduzieren. Die Stärke der Methode liegt in ihrem datengesteuerten Ansatz. Projekte verwenden statistische Analysen, um die wahren Ursachen von Problemen zu ermitteln und nachzuweisen, dass Lösungen tatsächlich funktionieren. Dieser Fokus auf Daten trägt dazu bei, dass die Verbesserungen von Dauer sind und messbare Ergebnisse erzielt werden.

Diese Methoden bieten Ihnen den strategischen Rahmen, aber damit sie funktionieren, sind kluge Entscheidungen über Inspektionsmethoden erforderlich.

Inspektionsmethoden für die Qualitätskontrolle

Die Wahl des richtigen Inspektionsansatzes ist eine der wichtigsten Entscheidungen bei der Entwicklung von Qualitätskontrollsystemen für die Druckproduktion. Sie müssen Gründlichkeit und Kosten gegeneinander abwägen und gleichzeitig die Geschwindigkeit auf der Grundlage Ihrer Druckmaschinenanforderungen und der Risikotoleranz Ihrer Marke in Betracht ziehen.

Bei der Verwendung von Probenentnahmetechniken definieren die Pläne für die Annahmeprobenahme, wie viele Einheiten geprüft werden müssen und welche Kriterien für die Annahme oder Ablehnung ganzer Produktionschargen gelten. Diese Pläne sorgen für statistisches Vertrauen in Qualitätsentscheidungen und reduzieren gleichzeitig die Kosten und den Zeitaufwand für die Inspektion. Der Stichprobenumfang muss groß genug sein, um Fehler mit einem bestimmten Konfidenzniveau zu erkennen, und die richtige Stichprobenauswahl stellt sicher, dass die Proben die gesamte Produktionscharge repräsentieren.

100% ige Inspektion ist sinnvoll für kritische Verpackungskomponenten, hochwertige Druckauflagen und alles, für das strenge regulatorische Anforderungen gelten, wie z. B. die Kennzeichnung von Pharmazeutika oder Lebensmittelverpackungen. Sie können sich darauf verlassen, dass keine Mängel bei Markeninhabern oder Verbrauchern ankommen. Pharmazeutische Verpackungen, Materialien von Luxusmarken und sicherheitskritische Etikettierungsprozesse verwenden diesen Ansatz. Sie müssen jedoch mit höheren Kosten, einer langsameren Produktion und möglichen Schäden durch zusätzliche Handhabung rechnen.

Automatisierte Inspektion eignet sich hervorragend für hochvolumige Druckproduktionen, bei denen Sie immer wieder nach den gleichen Arten von Fehlern suchen — Farbabweichungen, Probleme bei der Registrierung, Textklarheit und Lesbarkeit des Barcodes. Diese Systeme liefern Ihnen schnelle, konsistente Ergebnisse, die mit der Produktionsgeschwindigkeit Schritt halten. Großvolumige Verpackungsbetriebe, Etikettenproduktions- und Akzidenzdruckereien lieben sie, aber die Einrichtungskosten sind hoch und sie übersehen komplexe Probleme, für die menschliche Augen erforderlich sind.

Manuelle Inspektion vielleicht sind es Prototypen oder einmalige Spezialprodukte, aber automatisierte Systeme bieten eine überragende Konsistenz und Geschwindigkeit in Produktionsumgebungen. Sie sind auch viel genauer.

Hybride Ansätze Kombinieren Sie verschiedene Methoden, je nachdem, was für jede Druckkomponente am wichtigsten ist. Sie werden dies in Verpackungsprozessen, im kommerziellen Druck und bei der Etikettenherstellung sehen, wo einige Teile wichtig sind (wie Barcodes) und andere nicht (dekorative Grafiken). Erwarten Sie einfach mehr Koordination zwischen den verschiedenen Inspektionsteams.

Die effektivsten Qualitätskontrollsysteme für die Druckproduktion kombinieren mehrere Inspektionsansätze strategisch. Kritische Merkmale wie Barcodes können zu 100% automatisch geprüft werden, während weniger kritische Merkmale wie dekorative Grafiken durch Stichproben überwacht werden könnten.

Diese Inspektionsaktivitäten generieren die Daten, die modernen Qualitätskontrollprogrammen zugrunde liegen, und bieten Ihnen die Grundlage, um intelligente Entscheidungen über Ihren Betrieb zu treffen.

Datengestützte Qualitätskontrollprogramme

Die Daten zur Druckproduktion enthalten die Erkenntnisse, die Sie benötigen, um die Qualitätsleistung zu verstehen und Verbesserungsmöglichkeiten zu identifizieren. Um diese Daten nutzbar zu machen, muss die Qualitätsdatenerfassung strukturiert und konsistent sein. Das bedeutet, dass Farbmessungen, Ergebnisse der Barcode-Überprüfung, Ergebnisse der Textprüfung und Druckmaschinenparameter erfasst werden müssen, sodass Qualitätskontrollspezialisten und Druckmaschinenbediener tatsächlich darauf zugreifen und sie nutzen können.

Rohdaten allein sagen nicht viel aus. Leistungskennzahlen (KPIs) verwandeln Daten zur Druckqualität in nützliche Kennzahlen, die zeigen, wie Sie bei der Erreichung Ihrer Qualitätsziele abschneiden. Zu den nützlichsten KPIs für die Druckqualität gehören die Farbabweichungsraten sowie die Druckleistung beim ersten Durchlauf, Barcode-Konformitätsraten. Die Kosten schlechter Qualität runden die wesentlichen Kennzahlen ab. All dies steht in direktem Zusammenhang mit Geschäftsergebnissen und Kundenzufriedenheit.

Die wahre Stärke liegt darin, schnell auf Daten zu reagieren. Dank der Echtzeitüberwachung können die Bediener der Druckmaschine Qualitätsprobleme sofort beheben, anstatt Probleme erst nach Tausenden von schlechten Ausdrucken zu entdecken. Eine Trendanalyse im Zeitverlauf hilft ebenfalls. Möglicherweise stellen Sie eine allmähliche Farbabweichung fest, die Luftfeuchtigkeit führt zu bestimmten Jahreszeiten zu Problemen oder die Abnutzung der Geräte beeinträchtigt die Druckqualität.

Um Daten verwertbar zu machen, ist die richtige Präsentation erforderlich. Tools zur Datenvisualisierung machen komplexe Informationen zur Druckqualität anhand von Kontrolldiagrammen und Trenddiagrammen sowie Dashboards zugänglich, die Druckmaschinenbedienern und Managern einen schnellen Überblick über die Qualitätsleistung geben. Zu den wichtigen Datenpunkten, die es regelmäßig zu verfolgen gilt, gehören:

- Die häufigsten Barcode- und QR-Code-Fehler (z. B. Verstöße gegen die Ruhezone und Reduzierung der Balkenbreite)

- Wie oft treten Text- und Grafikprobleme auf verschiedenen Substraten auf

- Wie viele Inspektionen führen Sie pro Produktionscharge durch

- Ob die Braille-Punkthöhe den Industriestandards entspricht

- Wie viel Farbe unterscheidet sich von den Anforderungen Ihrer Marke (Delta-E-Messungen)

Die Verwendung dieser spezifischen Datenpunkte hilft Druckbetrieben, Prozesse anzupassen und Fehler im Laufe der Zeit systematisch zu reduzieren. Wenn Sie Qualitätsdaten in Produktionspläne, Bedruckstofflosnummern und Aufzeichnungen über die Wartung der Druckmaschine integrieren, entdecken Sie versteckte Zusammenhänge, die sich auf eine Weise auswirken, die Sie nie erwartet hatten. Die besten Analyseplattformen funktionieren auch mit Ihren bestehenden Workflow-Management-Systemen, sodass Sie ein vollständiges Bild der Druckqualität in Ihrem gesamten Betrieb erhalten.

Implementierung eines effektiven Qualitätskontrollplans

Der Aufbau einer Qualitätskontrollstrategie, die tatsächlich funktioniert, erfordert eine Planung, die Ihre Qualitätsziele mit den Anforderungen Ihres Unternehmens verbindet. Konzentrieren Sie sich auf die folgenden vier Bereiche, um einen funktionierenden Qualitätskontrollplan zu erstellen:

- Setzen Sie realistische Qualitätsstandards: Sie müssen wissen, was Markeninhaber und Kunden tatsächlich wollen, und diese Erwartungen dann in spezifische Druckspezifikationen umsetzen, die Sie messen können. Stellen Sie sicher, dass diese Spezifikationen klar und umsetzbar sind und dass jeder in Ihrem Unternehmen sie versteht. Ihre Qualitätsanforderungen sollten Druckmerkmale wie Farbgenauigkeit, Registrierungstoleranzen und die Handhabung des Substrats umfassen, die für Ihr Unternehmen tatsächlich von Bedeutung sind. Finden Sie das richtige Gleichgewicht zwischen den Kundenwünschen und dem, was Sie tatsächlich produzieren können. Zu enge Farbtoleranzen treiben die Produktionskosten in die Höhe, ohne die Kundenzufriedenheit zu verbessern, während zu lose Toleranzen zu Qualitätsproblemen führen, die die Markenbeziehungen schädigen

- Dokumentieren Sie Verfahren, die die Leute tatsächlich befolgen: Die Dokumentation ist das Rückgrat effektiver Qualitätskontrollsysteme, aber nur, wenn die Maschinenbediener sie finden und verwenden können. Die Qualitätsverfahren müssen klar formuliert, regelmäßig aktualisiert und für das gesamte Personal leicht zugänglich sein. Arbeitsanweisungen sollten schrittweise Anleitungen für Qualitätskontrollmaßnahmen enthalten, einschließlich Inspektionsmethoden, Akzeptanzkriterien und Verfahren bei Nichtkonformität. Ihre Qualitätskontrollverfahren müssen alles umfassen, von der Überprüfung eingehender Substrate und Tinten bis hin zur Überprüfung der fertigen Druckmaterialien.

- Trainiere dein Team effektiv: Die Menschen müssen verstehen, was zu tun ist und warum es wichtig ist. Die Schulung sollte technische Fähigkeiten und Qualitätsbewusstsein umfassen und den Mitarbeitern helfen, zu erkennen, wie sich ihr Handeln auf die Druckqualität auswirkt. Regelmäßige Auffrischungsschulungen halten die Fähigkeiten auf dem neuesten Stand und stärken die Qualitätserwartungen im gesamten Druckbetrieb.

- Abteilungsübergreifend koordinieren: Qualitätskontrolle funktioniert nur, wenn alle auf derselben Seite sind. Die Druckteams müssen die Qualitätsanforderungen verstehen, die Wartung muss sicherstellen, dass die Inspektionsgeräte stets kalibriert sind, und der Einkauf muss sicherstellen, dass die Substratlieferanten die Qualitätsstandards einhalten. Ohne diese Koordination scheitert selbst der beste Qualitätsplan.

Eine effektive Umsetzung hängt auch davon ab, dass Sie über die richtigen Tools und Techniken verfügen, um Ihren Qualitätskontrollplan erfolgreich umzusetzen.

Unverzichtbare Werkzeuge und Techniken zur Qualitätskontrolle

Die Prozessfähigkeitsanalyse zeigt Ihnen, ob Ihre Druckproduktionsprozesse die Qualitätsanforderungen tatsächlich konsistent erfüllen können. Bei dieser Technik wird verglichen, wie stark Ihre Druckmaschine von Ihren Spezifikationsgrenzen abweicht, um festzustellen, ob Sie konsistente Verpackungen und Etiketten zuverlässig produzieren können. Leistungsstudien helfen Druckbetrieben dabei, Prozesse zu identifizieren, die verbessert werden müssen, und realistische Qualitätsziele für Farbgenauigkeit, Registrierungstoleranz und Druckkonsistenz festzulegen.

Leistungsindizes wie Cp und Cpk quantifizieren die Druckleistung anhand leicht verständlicher Kennzahlen, die Druckmaschinenbedienern dabei helfen, die Ergebnisse an Markeninhaber, Verpackungslieferanten und interne Interessengruppen zu kommunizieren. Regelmäßige Studien verfolgen die Verbesserungen im Laufe der Zeit und ermitteln, wann sich die Prozesse zu verschlechtern beginnen.

Zwei bewährte Methoden dominieren die Ursachenanalyse bei Druckprodukten:

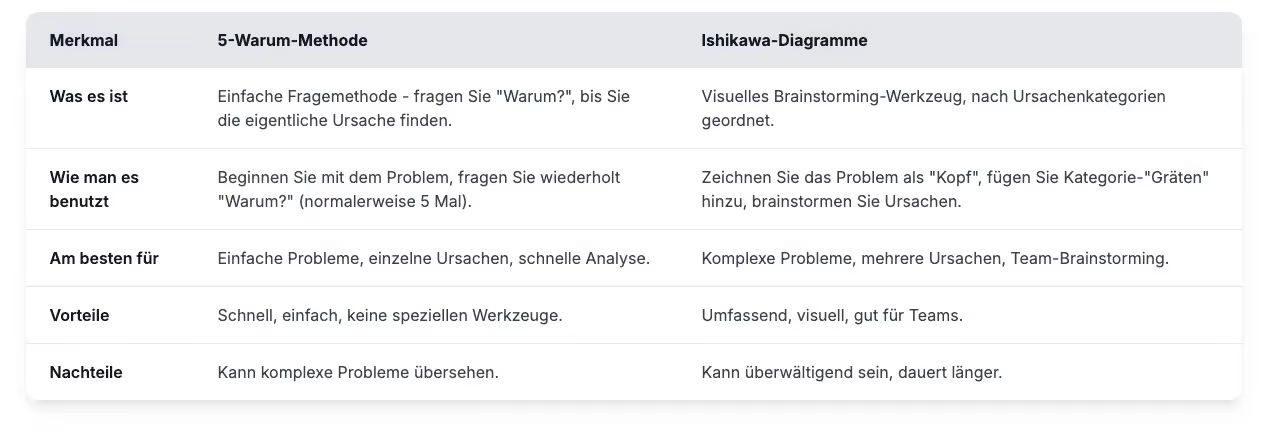

Wenn Probleme mit der Druckqualität auftreten, helfen Ihnen Methoden zur Ursachenanalyse dabei, die zugrunde liegenden Ursachen zu identifizieren und zu beseitigen, anstatt nur Symptome zu behandeln. Die 5-Warum-Technik und die Fishbone-Diagramme bieten strukturierte Problemlösungsansätze, die verhindern, dass sich Probleme wiederholen.

Die 5-Whys-Technik eignet sich gut für einfache Probleme mit klaren Ursache-Wirkungs-Zusammenhängen. Wenn beispielsweise auf der Druckmaschine Probleme mit der Farbkonsistenz auftreten, fragen Sie möglicherweise immer wieder nach dem „Warum“ und stellen fest, dass das eigentliche Problem nicht die Tintentemperatur ist, sondern ein fehlendes präventives Wartungsprogramm für Farbmanagementsysteme, das vom Management nie priorisiert wurde.

Fischgrätendiagramme helfen bei komplexen Problemen, bei denen mehrere Faktoren zu Qualitätsproblemen beitragen. Bei der Untersuchung von Druckfehlern werden häufig Probleme in mehreren Bereichen aufgedeckt. Möglicherweise stoßen Sie auf Probleme mit Ihren Materialien — vielleicht ist die Tintenqualität inkonsistent oder die Substratvorbereitung wurde überstürzt durchgeführt. Manchmal sind es Ihre Methoden, wie falsche Druckeinstellungen oder Farbprofile, die nicht übereinstimmen. Auch Maschinenprobleme tauchen auf: Druckköpfe sind abgenutzt oder die Registriersysteme driften. Vergessen Sie nicht den Faktor Mensch — die Bediener benötigen möglicherweise eine bessere Schulung zur Farbanpassung. Sogar Umwelteinflüsse spielen eine Rolle, wie zum Beispiel die Luftfeuchtigkeit, die den Tintenfluss beeinträchtigt. Und manchmal müssen Ihre Messgeräte einfach kalibriert werden. Das visuelle Layout hilft den Presseteams, alle möglichen Ursachen zu durchdenken, anstatt direkt zu offensichtlichen Antworten überzugehen.

Die meisten Druckvorgänge funktionieren besser, wenn sie beide Methoden zusammen verwenden. Verwenden Sie Fishbone-Diagramme, um alle möglichen Ursachen abzubilden, und treffen Sie dann mit 5 Warums die wahrscheinlichsten, um das eigentliche Problem zu finden. Hinter all diesen Tools steht die Messsystemanalyse, die sicherstellt, dass Ihre Prüf- und Testgeräte genaue und zuverlässige Ergebnisse liefern. Selbst die besten Qualitätskontrollverfahren versagen, wenn die Messsysteme aufgrund einer schlechten Kalibrierung oder aufgrund von Problemen mit der Wiederholbarkeit des Messgeräts unzuverlässig sind.

Technologieintegration in die moderne Qualitätskontrolle

Computer-Vision-Systeme haben die visuelle Inspektion in Druckproduktionsumgebungen verändert. Diese KI-gestützten Systeme erkennen Druckfehler, messen die Farbgenauigkeit und überprüfen die Barcode-Qualität schneller, als es das Maschinenbediener schaffen können. Dies gilt insbesondere für schnelle, sich wiederholende Inspektionen, die menschliche Bediener vor Herausforderungen stellen würden. Insbesondere in der Druckproduktion vergleicht die Technologie zum Vergleich von Datei zu Probe digitale Dateien automatisch mit dem, was tatsächlich aus der Druckmaschine kommt. Das hochauflösende Scannen mit integrierten Sensoren erfasst Unterschiede mit einer Pixelgenauigkeit, die bei herkömmlichen Inspektionen völlig übersehen würden.

Damit Computer Vision in Druckumgebungen funktioniert, müssen die Lichtverhältnisse und die Sensorpositionierung sowie Bildverarbeitungsalgorithmen, die für Drucksubstrate optimiert sind, sorgfältig berücksichtigt werden. Verschiedene Druckfehler erfordern unterschiedliche Inspektionsansätze, und die Systeme müssen richtig konfiguriert werden, um echte Qualitätsprobleme wie Farbabweichungen und Registrierungsprobleme zu erkennen und gleichzeitig Fehlalarme aufgrund akzeptabler Substratschwankungen zu vermeiden. Um diese Systeme für den Druckbetrieb richtig einzusetzen, müssen Sie häufig mit Integratoren zusammenarbeiten, die sowohl die Technologie als auch Ihre spezifischen Druckmaschinenkonfigurationen verstehen.

IoT-Sensoren heben die Überwachung der Druckqualität auf die nächste Stufe, indem sie die Maschinenparameter, die die Druckqualität beeinflussen, in Echtzeit verfolgen. Temperatur und Luftfeuchtigkeit werden kontinuierlich überwacht, ebenso wie die Tintenviskosität und die Druckgeschwindigkeit. Wenn die Bedingungen außerhalb des akzeptablen Bereichs liegen, erhalten Sie sofort Warnmeldungen. Dadurch werden Qualitätsprobleme erkannt, bevor sie auftreten, und nicht erst, nachdem gedruckte Materialien bereits produziert wurden. Der wahre Vorteil liegt darin, dass Sie IoT-Daten mit Ihren Qualitätskontrollsystemen verbinden. Wenn Sie analysieren, wie sich Druckmaschinenparameter auf Qualitätsergebnisse auswirken, können Sie vorhersagen, wann Fehler wahrscheinlich auftreten werden. Anstatt auf Probleme zu reagieren, können Sie verhindern, dass sie überhaupt auftreten.

Künstliche Intelligenz und maschinelles Lernen verändern die Druckqualitätskontrolle, indem sie Muster in Qualitätsdaten aufdecken, die mit herkömmlichen Methoden nicht erkannt werden können. Diese Systeme werden mit der Zeit immer besser, indem sie aus Inspektionsergebnissen und Druckmaschinendaten lernen und dann Wartungsaufzeichnungen berücksichtigen, um Probleme mit der Druckqualität frühzeitig zu erkennen. KI kann all diese Daten auf einmal verarbeiten und Muster erkennen, die zeigen, wie sich verschiedene Variablen auf die Qualität der Druckausgabe auswirken.

Für Continuous Improvement Manager, die diese Implementierungen beaufsichtigen, erfordert eine effektive Einführung von Technologien Investitionen in Schulungen und Infrastruktur, die durch geeignete Unterstützungssysteme unterstützt werden. Intelligente Druckeinrichtungen planen die Technologieintegration sorgfältig und implementieren sie schrittweise, um Unterbrechungen der Produktionsabläufe zu vermeiden. Das zahlt sich aus, wenn diese Tools beginnen, Probleme mit der Druckqualität zu verhindern, anstatt sie erst nach der Produktion zu erkennen. Der Schlüssel liegt darin, klein mit einer Technologie anzufangen, die Ihre größte Herausforderung bei der Druckqualität löst, und dann darauf aufbauend, wenn Sie Ergebnisse sehen.

Strategien zur kontinuierlichen Qualitätsverbesserung

Die Kaizen-Philosophie konzentriert sich auf kontinuierliche, schrittweise Verbesserungen, die im Laufe der Zeit zu erheblichen Qualitätsgewinnen führen. Anstatt darauf zu warten, dass große Probleme Verbesserungsprojekte auslösen, macht Kaizen die Qualitätsverbesserung zu einem Teil des täglichen Druckbetriebs. Dieser Ansatz ermöglicht es den Mitarbeitern, Verbesserungen zu erkennen und umzusetzen, da Mitarbeiter, die den Druckprozessen am nächsten sind, oft die besten Einblicke in die Problembereiche haben, die behoben werden müssen.

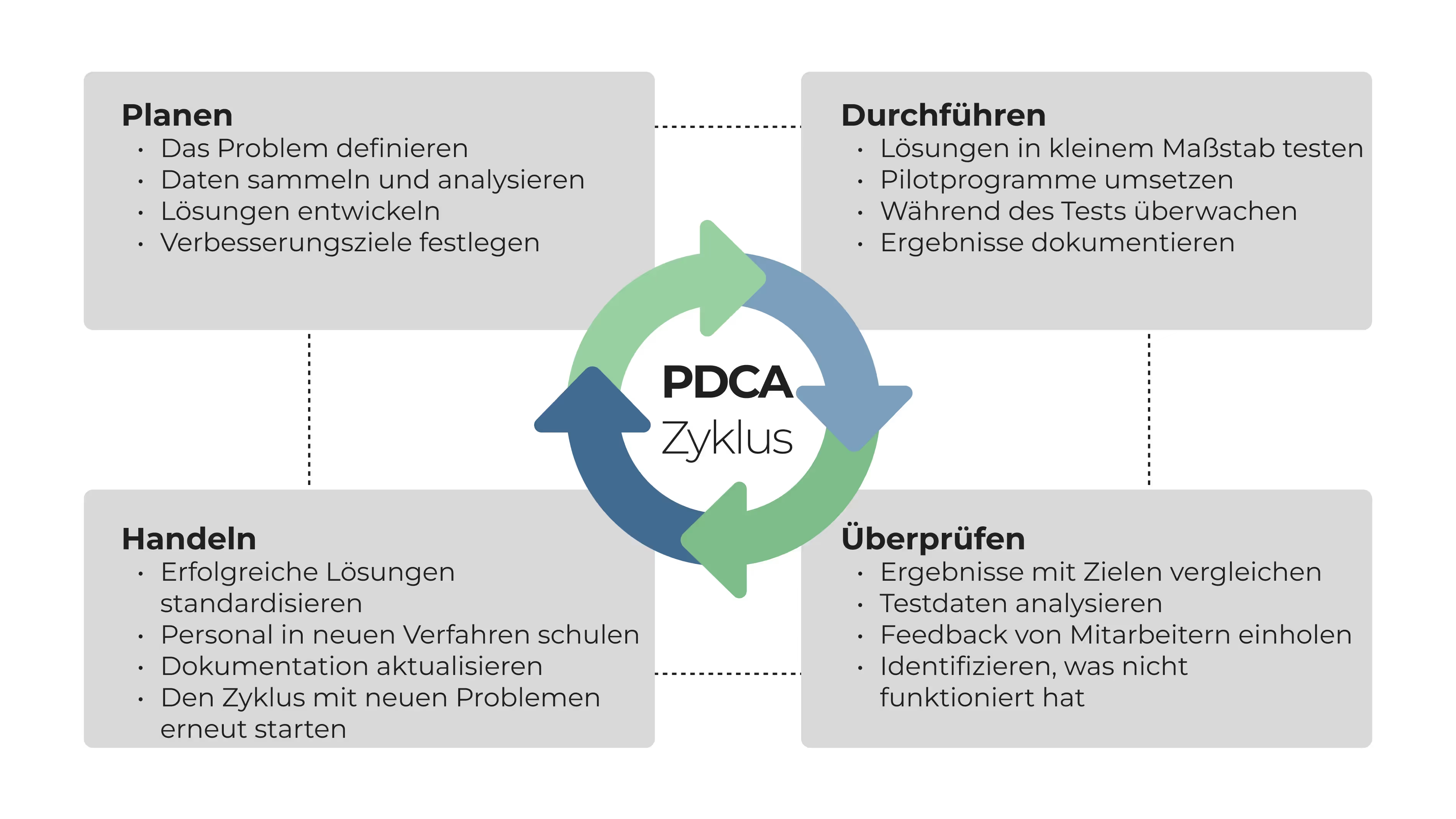

Der PDCA-Zyklus (Plan-Do-Check-Act) bietet Ihnen einen strukturierten Rahmen für Projekte zur Qualitätsverbesserung. Dieser Ansatz umfasst die Ursachenanalyse während der Planung, kleine Tests während der Implementierung, eine gründliche Bewertung der Ergebnisse und eine Standardisierung, die erfolgreiche Verbesserungen zu festen Bestandteilen des Qualitätskontrollsystems macht. Der Zyklus wiederholt sich kontinuierlich und sorgt so für eine kontinuierliche Qualitätsverbesserung.

Die Schaffung einer Kultur der kontinuierlichen Verbesserung erfordert engagierte Führungskräfte und engagierte Mitarbeiter. Das Management muss durch die Zuweisung von Ressourcen und die Entscheidungsfindung nachweisen, dass Qualität eine echte Priorität ist. Die Mitarbeiter benötigen Schulungen, Tools und Befugnisse, um Qualitätsprobleme wirksam angehen zu können. Ohne diese kulturelle Grundlage führen selbst die besten Verbesserungsmethoden nicht zu dauerhaften Ergebnissen. Sorgen Sie dafür, dass sich alle Beteiligten engagieren, indem Sie über Qualitätsgewinne berichten und offen über Herausforderungen sprechen, die noch gelöst werden müssen.

Messung des ROI und Kostenaspekte bei der Qualitätskontrolle

Die Berechnung der tatsächlichen Kosten schlechter Qualität zeigt, wie viel Qualitätsprobleme tatsächlich kosten, und erklärt, warum Investitionen in Qualitätskontrollsysteme sinnvoll sind. Die meisten Druck- und Verpackungsbetriebe unterschätzen diese Kosten, weil sie nur offensichtliche Ausgaben wie Nachdrucke und Materialverschwendung verfolgen und gleichzeitig versteckte Kosten übersehen, die oft viel höher sind.

Qualitätsprobleme kosten Sie auf zweierlei Weise Geld:

- Direkte Kosten (die offensichtlichen):

- Nachdrucke und Substratabfälle

- Ablehnungen und Rückbuchungen durch Kunden

- Ausfallzeit der Presse

- Indirekte Kosten (schwieriger zu verfolgen, aber normalerweise größer):

- Verlorene Verträge aufgrund von Qualitätsproblemen

- Kundenakquisitionskosten (CAC)

- Rufschädigung der Marke

- Notversand und Expedition

Investitionen in intelligente Qualitätskontrolle gleichen die Kosten gegen die Geschäftsergebnisse aus. Qualitätskontrollsysteme kosten im Voraus Geld für Ausrüstung und Personal. Fügen Sie Verfahren hinzu, und die Anfangsinvestition summiert sich. Aber sie zahlen sich durch weniger Mängel, bessere Effizienz und zufriedenere Kunden aus. Berücksichtigen Sie bei der Berechnung des ROI sowohl unmittelbare Vorteile wie geringere Neudruckkosten als auch langfristige Vorteile wie einen verbesserten Ruf der Marke und die Kundenbindung.

Leistungskennzahlen belegen, ob Ihre Qualitätskontrollprogramme tatsächlich funktionieren. Finanzkennzahlen wie Kosten für schlechte Qualität und qualitätsbedingte Einsparungen liefern Ihnen schwierige Zahlen, anhand derer Sie dem Management den Wert des Programms nachweisen können. Wenn die Kosten schlechter Qualität im Laufe der Zeit sinken, zeigt das, dass Ihr Programm funktioniert. Betriebliche Kennzahlen wie Fehlerraten und Ertrag beim ersten Durchlauf zeigen Prozessverbesserungen in Echtzeit — sinkende Fehlerraten und steigende Erträge beim ersten Durchlauf belegen, dass Ihre Qualitätskontrollsysteme effektiv sind.

Damit Kennzahlen funktionieren, sind klare Definitionen und konsistente Messungen erforderlich. Anschließend erfolgt eine regelmäßige Berichterstattung, um alle Beteiligten auf dem Laufenden zu halten. Dashboard-Berichtssysteme machen die Qualitätsleistung im gesamten Unternehmen sichtbar und ermöglichen eine schnelle Reaktion auf Probleme. Ohne eine regelmäßige Überprüfung dieser Kennzahlen verpassen Sie Trends und Verbesserungsmöglichkeiten, mit denen Sie erheblich Geld sparen könnten.

Überwindung gängiger Herausforderungen bei der Qualitätskontrolle

Komplexe Lieferketten machen die Qualitätskontrolle zu einer Herausforderung, da Sie mit mehreren Phasen von der Druckvorstufe bis zur Endbearbeitung in verschiedenen Abteilungen und Standorten zu tun haben. Jeder Schritt kann zu Qualitätsproblemen führen, und der Versuch, alles allein durch Inspektion zu erfassen, wird überwältigend und ineffektiv. Die Antwort besteht darin, echte Partnerschaften mit Lieferanten aufzubauen, die Ihre Qualitätsstandards teilen, anstatt sie wie Gegner zu behandeln, die Sie überwachen müssen.

Qualifizierungsprogramme für Lieferanten legen Mindestanforderungen an die Qualität fest und überprüfen, ob Lieferanten diese durch Anlagenaudits, Prozessbewertungen und kontinuierliche Leistungsüberwachung konsistent erfüllen können. Starke Lieferantenbeziehungen erleichtern die Qualitätsverbesserung und helfen allen, große Gewinne zu erzielen.

Menschliche Faktoren beeinflussen die Effektivität der Qualitätskontrolle erheblich. Selbst gut durchdachte Verfahren scheitern, wenn es den Bedienern an einer angemessenen Schulung, Motivation oder den richtigen Werkzeugen mangelt. Intelligente Qualitätssysteme tragen menschlichen Einschränkungen Rechnung und fördern gute Leistungen, anstatt sie zu bekämpfen. In Schulungsprogrammen müssen sowohl technische Fähigkeiten als auch Qualitätsbewusstsein berücksichtigt werden. Die Betreiber sollten verstehen, wie Qualitätskontrollmaßnahmen durchgeführt werden und warum diese Aktivitäten für das Unternehmen wichtig sind. Regelmäßige Auffrischungsschulungen halten die Fähigkeiten auf dem neuesten Stand und stärken die Qualitätserwartungen im gesamten Druckbetrieb.

Bei der Auswahl von Qualitätskontrollsoftware sorgen benutzerfreundliche Programme für einen reibungslosen Produktionsablauf und bringen die Teams schnell auf den neuesten Stand. Komplexe Benutzeroberflächen verlangsamen die Implementierung und frustrieren Bediener, die versuchen, sich in unbekannte Systeme einzuarbeiten.

Kleinauflagen und kundenspezifische Verpackungsumgebungen stellen die Qualitätskontrolle vor besondere Herausforderungen. Herkömmliche statistische Verfahren funktionieren nicht, wenn die Produktionschargen klein sind und sich die Aufträge häufig ändern. Diese Umgebungen erfordern flexible Qualitätskontrollansätze, die sich schnell an unterschiedliche Produkte und Mengen anpassen. Eine Lösung bieten modulare Qualitätskontrollsysteme, die sich leicht an neue Aufgaben anpassen lassen. Standardisierte Inspektionsverfahren, die für mehrere Produktlinien gelten, reduzieren die Einrichtungszeit und den Schulungsaufwand. Investitionen in eine flexible Automatisierung sorgen für eine konsistente Qualitätskontrolle in den verschiedenen Druckvorgängen.

Schnelllebige Produktionsumgebungen erfordern eine Qualitätskontrolle, die der Geschwindigkeit entspricht, ohne Abstriche zu machen. Automatisierte Inspektionen und Echtzeitüberwachung geben Ihnen schnelles Feedback, sodass die Bediener Probleme sofort beheben können. Statistische Stichproben verkürzen die Inspektionszeit und sorgen gleichzeitig dafür, dass Sie sich auf die Qualität verlassen können.

Diese Herausforderungen werden nicht verschwinden, aber neue Technologien bieten bessere Möglichkeiten zur Qualitätskontrolle.

Zukünftige Trends in der Qualitätskontrolle der Druckproduktion

Industrie 4.0 — die vierte industrielle Revolution, die digitale Technologien wie IoT, Cloud Computing, KI und Robotik integriert — verändert die Funktionsweise der Qualitätskontrolle. Anstatt isolierter Qualitätssysteme verbindet Industrie 4.0 die Qualitätskontrolle mit Produktionsplanung, Wartungsmanagement und Lieferketten. Diese Integration ermöglicht es Druck- und Verpackungsbetrieben, ihren gesamten Betrieb zu optimieren, anstatt jedes Stück einzeln verwalten zu müssen.

Prädiktive Qualitätsanalytik stellt eine grundlegende Änderung des Ansatzes dar. Diese KI-gestützten Tools analysieren historische Daten und verwenden Algorithmen für maschinelles Lernen, um Qualitätsprobleme zu erkennen, bevor sie entstehen. Sie können Problemen vorbeugen, anstatt sich im Nachhinein darum zu bemühen, sie zu beheben. Der Aufbau dieser Funktionen erfordert Investitionen in Datenerfassungssysteme und Speicherinfrastruktur. Sie benötigen außerdem Analysetools. Das zahlt sich jedoch durch weniger Qualitätsprobleme und bessere Produkte aus.

Cloud-Computing ermöglicht den Austausch von Qualitätsdaten in Echtzeit zwischen mehreren Einrichtungen und Abteilungen. IoT-Sensoren in allen Produktionslinien liefern kontinuierliche Qualitätsdaten an zentrale Systeme. Diese Konnektivität bedeutet, dass Qualitätsmanager den Betrieb aus der Ferne überwachen und unabhängig vom Standort sofort auf Probleme reagieren können.

Erweiterte Realität (AR) eröffnet neue Möglichkeiten für die Schulung und Durchführung von Qualitätskontrollen. AR-Systeme führen das Bedienpersonal Schritt für Schritt durch komplexe Inspektionsverfahren, reduzieren Fehler und beschleunigen die Schulung.

Blockchain-Technologie bietet sichere, unveränderliche Qualitätsaufzeichnungen, die die Rückverfolgbarkeit und Konformität verbessern. Fortschrittliche Sensoren können Qualitätsparameter überwachen, die zuvor nicht gemessen werden konnten.

Die erfolgreichsten Druck- und Verpackungsunternehmen werden flexible, datengestützte Qualitätssysteme aufbauen, die menschliches Fachwissen mit diesen neuen technologischen Fähigkeiten kombinieren. Technologie wird erfahrene Qualitätsfachleute nicht ersetzen — sie macht sie effektiver. Erfolg entsteht durch die Integration neuer Tools mit menschlichem Urteilsvermögen, um Produkte von gleichbleibend hoher Qualität zu liefern, die die Kundenerwartungen erfüllen.

Möchten Sie Mängel erkennen, bevor sie Ihre Kunden erreichen? Auschecken Die GVD von GlobalVision Plattform für zuverlässige automatische Inspektion.