Medizinprodukte sind nur so zuverlässig wie die Verpackung, die sie schützt. Die Gesundheitstechnologie entwickelt sich rasend schnell, aber die eigentliche Innovation findet hinter den Kulissen statt — in den Verpackungslösungen, mit denen wichtige Werkzeuge sicher und steril aufbewahrt werden, wenn Leben davon abhängen.

Überblick über den globalen Markt für Verpackungen für Medizinprodukte

Der Markt für Verpackungen für medizinische Geräte war es wert 33,5 Milliarden US-Dollar im Jahr 2023. Und es wird nicht langsamer. Prognosen zeigen, dass es einschlägt 54,1 Milliarden US-Dollar bis 2029, wächst um 6,3% pro Jahr. Hinter diesen Zahlen stehen zwei wichtige Faktoren: eine alternde Bevölkerung, die die Nachfrage nach medizinischen Geräten erhöht, und fortschrittliche medizinische Technologien, die speziellen Schutz benötigen.

Spezialisierte Verpackungslösungen sind für medizinische Geräte unverzichtbar geworden, da Standardverpackungen den Anforderungen einfach nicht gerecht werden. Medizinische Geräte benötigen einen Schutz, der die Sterilität und Produktintegrität in den komplexen globalen Lieferketten gewährleistet. Außerdem muss bei jedem Schritt eine klare Dokumentation zur Einhaltung gesetzlicher Vorschriften vorliegen. Der Schutz von Medizinprodukten auf diese Weise ist für die Einhaltung gesetzlicher Vorschriften und die Patientensicherheit von zentraler Bedeutung.

Das Wachstum auf dem Markt für Verpackungen für medizinische Geräte ist auf eine Kombination von Kräften zurückzuführen, die derzeit die Art und Weise, wie Geräte geschützt und geliefert werden, neu gestalten:

- Demografischer Wandel: Durch eine längere Lebensdauer gelangen immer mehr medizinische Geräte in den Verkehr.

- Strengere Vorschriften: FDA- und EU-Standards legen die Messlatte für Sicherheit und Konformität höher.

- Komplexität des Geräts: Intelligente Geräte und Implantate erfordern heute Verpackungen, die Sterilität und Datenintegrität gewährleisten und gleichzeitig die globalen Lieferketten überstehen.

- Innovation bei Materialien und Systemen: Fortschrittliche Materialien, intelligente Verpackungstechnologien und automatisierte Produktionssysteme werden eingesetzt, um die Zuverlässigkeit zu erhöhen und die Einhaltung der Vorschriften zu gewährleisten.

Regionale Dynamiken prägen das Wachstum auf unterschiedliche Weise. Nordamerika hat den größten Marktanteil, unterstützt durch eine fortschrittliche Gesundheitsinfrastruktur und eine hohe Akzeptanz der Medizintechnik. Der asiatisch-pazifische Raum wächst schneller als andere Regionen, da China, Indien und die südostasiatischen Länder den Zugang zur Gesundheitsversorgung ausbauen, während Europa die stetige Nachfrage mit regulatorischen Schwerpunkten und einer Führungsrolle im Bereich Nachhaltigkeit in Einklang bringt, was die globalen Erwartungen an Verpackungen verändert.

Marktdynamik und wichtige Wachstumstreiber

Mit der Weiterentwicklung medizinischer Geräte muss auch die Verpackung Schritt halten. Implantate müssen heute als Teil ihres Verpackungsdesigns elektromagnetisch abgeschirmt werden. Diagnosegeräte werfen ein anderes Problem auf, da die Datenintegrität in komplexen Lieferketten geschützt werden muss. Viele neuere medizinische Technologien stellen eine weitere Herausforderung dar, da sie streng kontrollierte Umgebungen von der Produktion bis zum Einsatzort erfordern. Jeder Durchbruch in der Medizintechnik führt zu neuen Verpackungsherausforderungen, die die Hersteller lösen müssen.

Die Nachfrage steigt an allen Fronten. Die alternde Bevölkerung in den Industrieländern benötigt mehr medizinische Interventionen, von Routinediagnosen bis hin zu komplexen Operationen. Die Schwellenländer entwickeln immer noch die Gesundheitsinfrastruktur, was die Nachfrage nach kostengünstigen Verpackungslösungen ankurbelt, die die Patientensicherheit gewährleisten. Gleichzeitig verschärfen sich die regulatorischen Erwartungen weiter. Die FDA-Vorschriften, die MDR-Anforderungen der EU und die sich entwickelnden Rahmenbedingungen für den asiatisch-pazifischen Raum verleihen dem Schutz, der Kennzeichnung und der Rückverfolgbarkeit in der gesamten Gesundheitsbranche einen neuen Stellenwert. Diese strengeren Anforderungen treiben tatsächlich Innovationen in der Materialwissenschaft sowie intelligente Verpackungstechnologien und eine verbesserte Transparenz der Lieferkette voran.

Zusammengenommen stützen diese Kräfte das Marktwachstum. Die Gesundheitssysteme weltweit investieren stark in fortschrittliche Medizinprodukte, während chronische Krankheiten die Nachfrage nach langfristigen Behandlungslösungen ankurbeln. Das Ergebnis? Eine kontinuierliche Nachfrage nach Verpackungslösungen, die mit der rasanten Entwicklung des Gesundheitswesens Schritt halten können.

Materialinnovationen verändern die Verpackung von Medizinprodukten

Kunststoffe machen aus gutem Grund den Großteil der Verpackungsmaterialien in der Branche aus. Sie sind vielseitig und kostengünstig und eignen sich für Sterilisationsprozesse, bei denen andere Materialien zerstört würden. Das geringe Gewicht spielt auch eine Rolle, wenn Sie medizinische Geräte weltweit versenden.

Die Branche bewegt sich jedoch weiter. Nachhaltige Verpackungslösungen sind in den Mittelpunkt gerückt, da Gesundheitsorganisationen Umweltziele und Patientensicherheit in Einklang bringen. Unternehmen wie Sonoco Products Company treiben Innovationen in diesem Bereich voran und entwickeln neben recycelbaren Kunststoffen für medizinische Zwecke biologisch abbaubare Materialien, die sterile Barrieren aufrechterhalten. Andere Hersteller reduzieren das Verpackungsvolumen, um den Abfall zu reduzieren. Nachhaltigkeit darf jedoch den Schutz durch monatelange Lagerung und internationalen Versand nicht gefährden. Deshalb sind Materialinnovationen wichtiger als einfache Reduzierung — ein Materialaustausch ohne Neugestaltung des Systems funktioniert selten. Die Auswahl der richtigen Verpackungsmaterialien wird schnell kompliziert, je nachdem, was Sie schützen:

- Implantierbare Geräte verwenden häufig Materialien, die für den langfristigen Kontakt mit Menschen unbedenklich sind und mehrere Sterilisationszyklen aushalten können.

- Diagnostische Ausrüstung Die Verpackung muss vor elektromagnetischen Störungen und physischen Stößen während des Transports schützen.

- Chirurgische Instrumente benötigen Materialien, die widerstandsfähig genug sind, um wiederholt sterilisiert zu werden, ohne dass die Barriere zerstört wird.

- Verbundene Geräte stellen besondere Anforderungen, einschließlich des Schutzes empfindlicher Elektronik und der Gewährleistung der Datenintegrität, mit sich.

Intelligente Materialien verändern auch das Spiel. Diese fortschrittlichen Verpackungstechnologien überwachen Temperatur und Luftfeuchtigkeit sowie andere Umweltfaktoren, die die Gerätesicherheit beeinflussen oder beeinträchtigen können. Die Verpackungsmaterialien liefern Echtzeitdaten, die Gesundheitsdienstleistern helfen, die Produktintegrität zu überprüfen und die Bestandsverwaltung in der gesamten Lieferkette zu optimieren.

Produkttypen und spezielle Verpackungslösungen

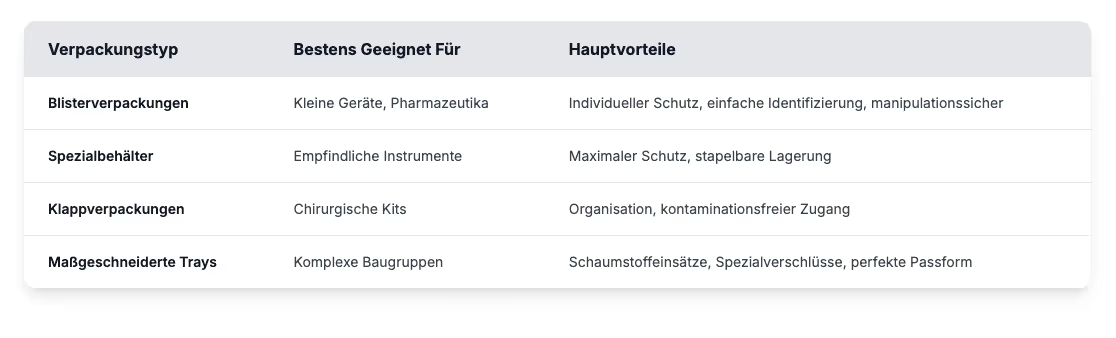

Beutel und Beutel sind die gängigste Verpackungsoption auf dem Markt für Geräteverpackungen. Sie sind kostengünstig herzustellen und einfach zu skalieren und bieten gleichzeitig die Flexibilität, die für unterschiedliche Geräteformen erforderlich ist. In der Praxis wird dieses Format für chirurgische Instrumente in Operationssälen, Diagnosegeräte in Labors und empfindliche elektronische Geräte in Gesundheitseinrichtungen verwendet. Nicht jedes Gerät kann jedoch auf diese Weise verpackt werden. Wenn ein größerer Schutz erforderlich ist, kommen starre Formate ins Spiel. Die Primärverpackung bietet direkten Berührungsschutz für das Gerät selbst, während die Tertiärverpackung die breitere Logistikebene abdeckt und die Sendungen für den Vertrieb bündelt. So vergleichen sich die gängigsten Formate:

Die Kosten variieren auch je nach Format erheblich. Standardbeutel und -beutel bieten die niedrigsten Stückkosten, wohingegen maßgefertigte thermogeformte Schalen oder Spezialbehälter zwar einen höheren Preis haben, aber für hochwertige Geräte einen besseren Schutz bieten. Für viele Hersteller medizinischer Geräte geht die Berechnung über den Kaufpreis hinaus. Verpackungen, die Transportschäden verhindern, können auch die Handhabung im Lager vereinfachen und die Dauer des chirurgischen Eingriffs verkürzen, was wiederum zu einer höheren Investitionsrendite führt. Aus diesem Grund werden die Gesamtbetriebskosten immer häufiger als die Preise pro Einheit allein gemessen.

Anwendungsspezifische Anforderungen in allen Bereichen der Medizintechnik

Verschiedene Medizinproduktesektoren schaffen völlig unterschiedliche Verpackung Herausforderungen. Überwachungs- und Diagnosegeräte enthalten empfindliche elektronische Geräte, die beim weltweiten Versand vor Stößen und Vibrationen sowie vor elektromagnetischen Störungen geschützt werden müssen. Antistatische Materialien sind hier ebenso wichtig wie Dämpfungssysteme und Umgebungskontrollen. Ein einziger Aufprall während des Transports kann die Kalibrierungsgenauigkeit monatelang beeinträchtigen.

Sterile Verpackungen für implantierbare Geräte sind die anspruchsvollste Anwendung in der Verpackungsindustrie für medizinische Geräte. Bei chirurgischen Instrumenten müssen die Verpackungsmaterialien wiederholter Sterilisation standhalten, ohne dass die Barriere durchbrochen wird. Vernetzte medizinische Geräte stellen eine weitere Herausforderung dar: Sie erfordern eine Abschirmung empfindlicher Elektronik und die Sicherstellung der Datenintegrität — Faktoren, die bis vor Kurzem kaum Teil des Verpackungsdesigns waren.

Fortschritte in der Medizintechnik erhöhen auch die Messlatte für Verpackungen. Chirurgische Instrumente erfordern Materialien, die wiederholt sterilisiert werden können, ohne dass die Barriere durchbrochen wird, während vernetzte medizinische Geräte heute Anforderungen an die elektronische Abschirmung und Datenintegrität stellen, die in der Vergangenheit nicht Teil des Verpackungsdesigns waren.

Aufrechterhaltung der Sterilität: Die Grundlage der Verpackung von Medizinprodukten

Sterilität ist das, was erfolgreiche Verpackungen von Medizinprodukten von Misserfolgen vor Ort unterscheidet. Verpackungen müssen der Sterilisation durch Gammastrahlung, Ethylenoxid oder Dampf standhalten und gleichzeitig ihre Barriere intakt halten. Die Herausforderung besteht darin, die Sterilisation über den gesamten Lebenszyklus des Geräts hindurchzuführen, ohne dass Kontaminationen eindringen. Ein einziger Verstoß gegen die Sterilität kann direkte Folgen für die Patientensicherheit haben. Aus diesem Grund beginnt die Validierung lange vor der Produktion.

Qualitätssysteme in sterilen Verpackungen konzentrieren sich auf Genauigkeit in jeder Phase. Hersteller von Verpackungen für medizinische Geräte verwenden Validierungsprotokolle um die Leistung unter realen Bedingungen zu bestätigen, von der Versiegelung bis zur endgültigen Verwendung. Da eine einzelne fehlerhafte Charge die Produktion zum Stillstand bringen und zu Rückrufen führen kann, sind Tests nach wie vor unerlässlich, um sowohl die Patientensicherheit als auch die Einhaltung gesetzlicher Vorschriften zu gewährleisten. Die Integration der Sterilitätsvalidierung in frühen Entwurfsphasen trägt auch dazu bei, Nacharbeiten zu reduzieren und die Entwicklungszeitpläne einzuhalten.

Die Aufsichtsbehörden erhöhen ständig die Standards für die Validierung und Kennzeichnung sowie komplexere Anforderungen an die Rückverfolgbarkeit. Mit der Weiterentwicklung der Technologien für medizinische Geräte ändern sich auch die Erwartungen an die Einhaltung der Vorschriften. Von Verpackungsherstellern wird erwartet, dass sie den regulatorischen Änderungen immer einen Schritt voraus sind und Kunden bei neuen Anforderungen unterstützen.

Regionale Marktanalyse: Chancen in globalen Gesundheitssystemen

Nordamerika entfiel auf die größter Anteil am Markt für Verpackungen für Medizinprodukte im Jahr 2023, unterstützt durch eine fortschrittliche Gesundheitsinfrastruktur und die hohe Akzeptanz von Medizintechnik. Starke Forschungspartnerschaften und direktes klinisches Feedback prägen auch die Entwicklung der Verpackungslösungen in der Region. Europa weist einen ähnlichen Reifegrad auf, zeichnet sich jedoch durch einen stärkeren Fokus auf Prinzipien der Nachhaltigkeit und Kreislaufwirtschaft. Die EU-MDR erhöht die regulatorische Komplexität, aber Verpackungshersteller, die sich schnell anpassen, haben oft einen Vorteil in einem Markt, in dem die Einhaltung von Vorschriften ebenso wichtig ist wie Leistung.

Der asiatisch-pazifische Raum präsentiert die stärkste Wachstumschancen im globalen Verpackungssektor für Medizinprodukte. Der Zugang zur Gesundheitsversorgung in Indien, China und Südostasien nimmt zu, und das Tempo der Infrastrukturentwicklung in diesen Regionen ist dem anderer Märkte voraus.

Chancen in Schwellenländern

Entwicklungsländer weisen ein enormes Expansionspotenzial auf, da die Regierungen stark in die Gesundheitsinfrastruktur investieren und gleichzeitig die wachsende Mittelschicht eine bessere medizinische Versorgung fordert. In Schwellenländern benötigen Verpackungshersteller oft andere Herangehensweisen als in Industrieregionen. Regionale Produktionszentren gestalten die Lieferketten neu, da die Länder die Produktion von Medizinprodukten ausweiten. Dadurch steigt die Nachfrage nach lokalem Verpackungsfachwissen, das sowohl den inländischen Gebrauch als auch den Export unterstützt.

Lokalisierungsstrategien sind hier von zentraler Bedeutung. Anbieter auf diesen Märkten sehen sich mehreren Belastungen ausgesetzt: Vorschriften, die von den FDA- und EU-Standards abweichen, kulturelle Erwartungen an die Gesundheitsversorgung und strengere wirtschaftliche Grenzen, die kostengünstige Lösungen unverzichtbar machen. Unternehmen, die diese regionalen Faktoren mit globalen Qualitätsstandards in Einklang bringen, sind in der Lage, im Laufe der Zeit ein nachhaltiges Wachstum zu erzielen.

Technologische Fortschritte revolutionieren medizinische Verpackungen

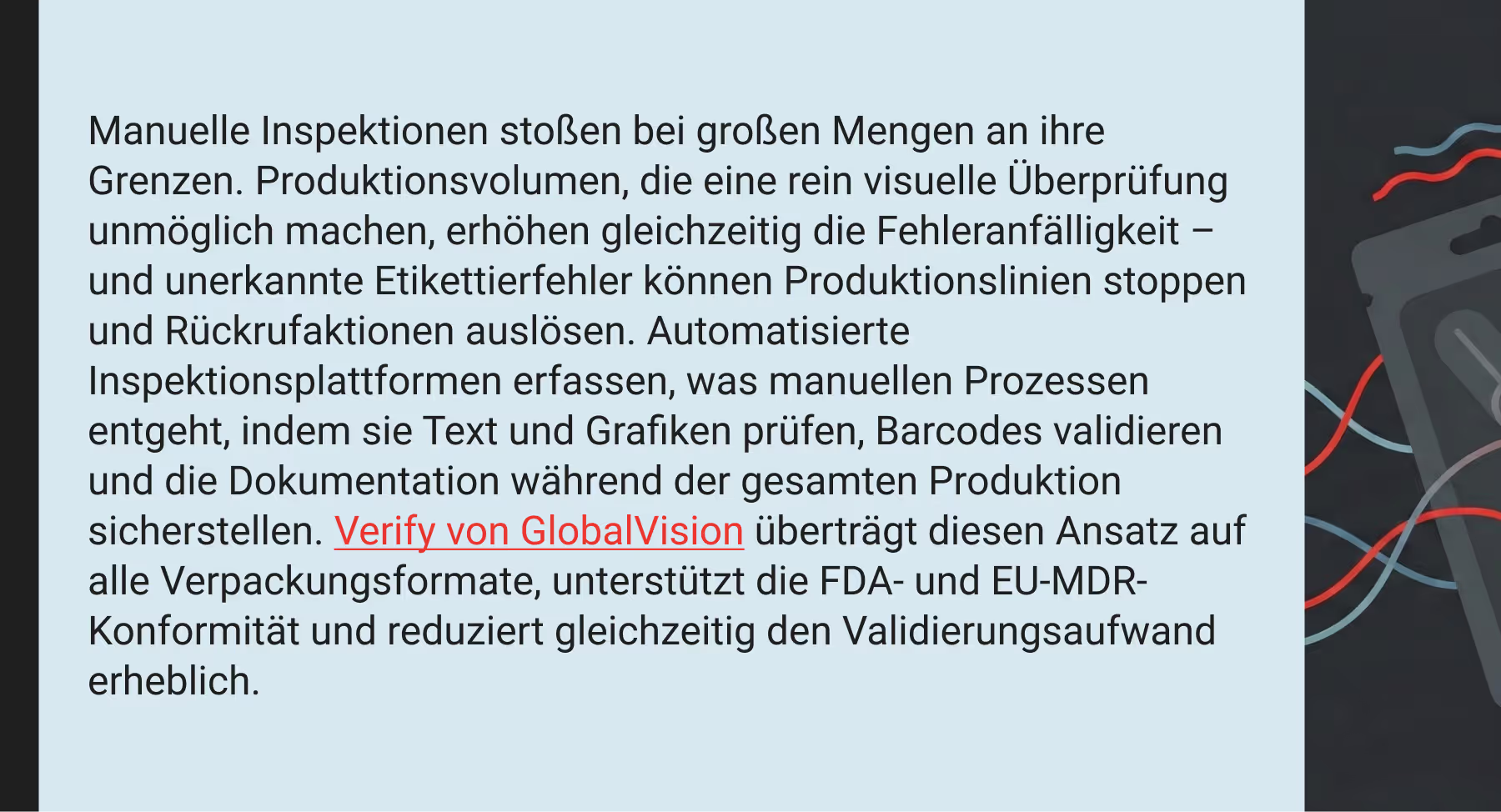

Künstliche Intelligenz wird auf der gesamten Verpackung von Medizinprodukten verwendet, vom frühen Design bis zur Produktion. KI-Anwendungen nutzen Daten zur Materialleistung, um potenzielle Fehlerstellen zu identifizieren. So erhalten Verpackungsteams Einblicke, um Designs zu verfeinern, bevor physische Prototypen gebaut werden. Maschinelles Lernen spielt auch bei der Qualitätskontrolle eine Rolle, wo Inspektionssysteme subtile Fehler erkennen können, die sich oft einer menschlichen Überprüfung entziehen, und gleichzeitig die Anzahl der Fehlalarme reduzieren, die die Produktionslinien verlangsamen.

Die Verpackung selbst wird intelligenter. Moderne Systeme bieten nicht nur Design und Inspektion, sondern auch eine aktive Überwachung — von der Verfolgung der Transportbedingungen bis hin zur Überprüfung der Echtheit. Viele sind während des gesamten Produktlebenszyklus auch direkt mit den Informationssystemen des Gesundheitswesens verbunden. Sensoren, RFID-Tags und andere vernetzte Tools geben Verpackungen eine größere Rolle bei der Rückverfolgbarkeit und beim Schutz der Patientensicherheit. Gleichzeitig sorgen Fortschritte bei den Materialien für zusätzliche Schutzfunktionen. Einige Materialien sind so konzipiert, dass sie ihre Farbe ändern, wenn sie schädigenden Bedingungen ausgesetzt sind, und andere wurden entwickelt, um den Feuchtigkeitsgehalt aufrechtzuerhalten oder Manipulationsspuren zu erkennen.

In der Produktion ist es die Automatisierung, die diese Technologien miteinander verbindet. Branchenführer stellen die Automatisierung in den Mittelpunkt des Verpackungsbetriebs. Automatisierte Anlagen reduzieren menschliche Fehler und erhöhen den Durchsatz, während gleichzeitig jeder Schritt des Prozesses aufgezeichnet wird. Durch Automatisierung sorgen Hersteller dafür, dass die Präzision im Produktionsmaßstab erhalten bleibt.

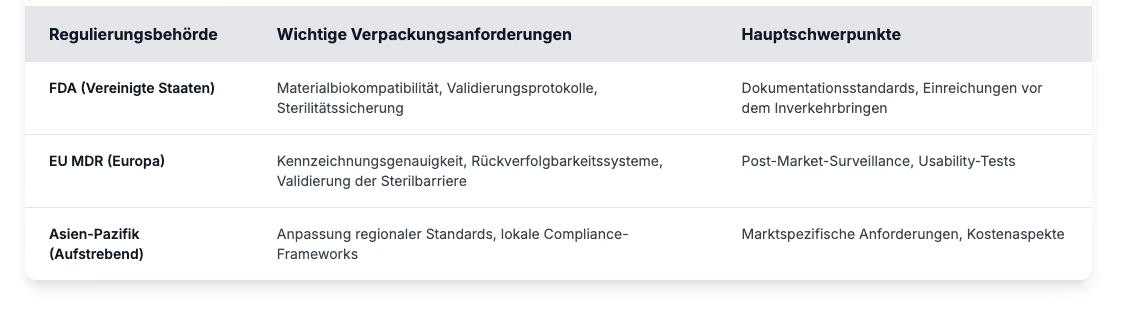

Regulatorisches Umfeld: Bewältigung komplexer Compliance-Anforderungen

Regulatorische Anforderungen prägen alles, was mit der Entwicklung von Verpackungen für medizinische Geräte zu tun hat. FDA-Normen, EU MDR Die Anforderungen und die Rahmenbedingungen für den asiatisch-pazifischen Raum führen dazu, dass Verpackungen in der gesamten Gesundheitsbranche robustere Materialien und strengere Kontrollen in Bezug auf Kennzeichnung und Rückverfolgbarkeit eingeführt werden. Diese Erwartungen beeinflussen die Verpackungsentscheidungen, bevor die Materialien ausgewählt und den abschließenden Validierungstests unterzogen werden.

UDI-Systeme (Unique Device Identification) weisen jedem Medizinprodukt einen eindeutigen Code zu, um die Rückverfolgbarkeit und die Patientensicherheit zu unterstützen. Die FDA und internationale Aufsichtsbehörden verlangen jetzt, dass Verpackungen mit Barcodes oder RFID-Tags versehen sind, die Geräte während ihres gesamten Lebenszyklus verfolgen können. Hersteller von Verpackungen für medizinische Geräte müssen nun Etiketten, die bereits Produktinformationen, behördliche Symbole und Sicherheitswarnungen enthalten, mit Tracking-Funktionen versehen und gleichzeitig die Integrität und Benutzerfreundlichkeit der Verpackung schützen. Die Anforderungen sind weltweit nicht einheitlich — die Märkte verlangen unterschiedliche Informationen in unterschiedlichen Formaten, und die UDI-Zeitpläne variieren je nach Region, was die Implementierung komplex macht.

Hersteller intelligenter Verpackungen arbeiten in der frühen Produktentwicklung mit Geräteherstellern zusammen, anstatt auf endgültige Designs zu warten. Bei diesem Ansatz werden regulatorische Anforderungen berücksichtigt, wenn Änderungen kostengünstiger sind und schneller umgesetzt werden. So werden teure Umgestaltungen vermieden, die Zeitpläne sprengen, wenn Verpackungslücken bei Validierungstests auftauchen.

Überlegungen zur Lieferkette in einer vernetzten Welt

Die Vertriebskanäle haben sich im Zuge der Globalisierung der Medizinproduktebranche erheblich weiterentwickelt. Lieferungen direkt ins Krankenhaus stehen im Wettbewerb mit komplexen Vertriebsnetzwerken, die zwar für mehr Effizienz sorgen, aber auch Kontaktpunkte schaffen, an denen etwas schief gehen kann. Notfalllieferketten für kritische Geräte erfordern eine Verpackung, die trotz kürzerer Zeitpläne und einer nicht idealen Handhabung ihre Integrität gewährleistet. Schutzverpackungslösungen müssen sowohl im Luft- als auch im Seeverkehr funktionieren, sodass Hersteller nicht für jede Vertriebsmethode separate Systeme benötigen. Die Herausforderung wächst, wenn die Beschaffung von Rohstoffen hinzukommt, da die Spezialmaterialien, die für medizinische Geräte benötigt werden, oft von einer kleinen Gruppe von Lieferanten stammen.

Unterbrechungen der Lieferkette in den letzten Jahren haben dieses Konzentrationsrisiko deutlich gemacht. Als sich der Transport verlangsamte oder Rohstoffe knapp waren, hatten einige Hersteller medizinischer Geräte Schwierigkeiten, wichtige Geräte zu den Patienten zu bringen. Verpackungshersteller haben Systeme entwickelt, die die Haltbarkeit ohne Kühlung verlängern und den Platzbedarf in beengten Lagern reduzieren. Dieselben Systeme sorgen auch dann für die Aufrechterhaltung der Sterilität, wenn Verpackungen längere Zeit in nicht klimatisierten Umgebungen aufbewahrt werden. Die Hersteller diversifizieren ihre Lieferantennetzwerke geografisch und investieren in materialwissenschaftliche Forschung, um Alternativen zu knappen Ressourcen zu finden. So reduzieren sie die Abhängigkeit von einzelnen Quellen und erfüllen gleichzeitig die Leistungsstandards, die für die Einhaltung gesetzlicher Vorschriften erforderlich sind.

Der eigentliche Test der Verpackung von Medizinprodukten findet unter Bedingungen statt, die niemand erwartet. Verpackungen, die bei tropischer Hitze versendet und in einfachen Lagerhäusern von Personal mit minimalem Schulungsaufwand gelagert werden, müssen Geräte genauso wirksam schützen wie Geräte, die hochwertige Logistiknetzwerke durchlaufen. Gesundheitsdienstleister in Schwellenländern sind auf Verpackungslösungen angewiesen, die Infrastrukturlücken ausgleichen.

Wettbewerbslandschaft: Innovation durch Partnerschaft

Auf dem Markt für Verpackungen für medizinische Geräte verfügen multinationale Unternehmen wie Amcor und DuPont über umfangreiche Fertigungsnetzwerke und Materialkompetenz. Spezialisierte Unternehmen — darunter Nelipak, SteriPack und Oliver Healthcare Packaging — zeichnen sich durch technische Präzision und schnellere Anpassung aus. West Pharmaceutical Services hat sich seine Nische im Bereich pharmazeutischer Verpackungssysteme bis hin zu medizinischen Geräten erarbeitet, während Sonoco Products Company bei Kartonlösungen und nachhaltigen Materialien, die den wachsenden Umweltbelastungen gerecht werden, führend ist.

Die Konsolidierung hat die Landschaft bis 2024 und bis 2025 verändert. Große Akquisitionen haben gezeigt, wie Größe und Nachhaltigkeit heute die Wettbewerbsstrategie auf dem Markt für medizinische Verpackungen bestimmen. Mittelständische Unternehmen schlossen sich ebenfalls zusammen, um die Nachfrage nach globalen Medizinprodukten zu decken. Ein Großteil dieser Aktivitäten zielte auf Märkte im asiatisch-pazifischen Raum ab, in denen die Herstellung medizinischer Geräte immer schneller voranschreitet. Unternehmen ohne Produktionsstandort in wichtigen Wachstumsregionen haben Schwierigkeiten, wettbewerbsfähig zu bleiben. Um diese Lücke zu schließen, suchen Gerätehersteller nach Verpackungspartnern, die globale Lieferketten unterstützen und strenge Qualitäts- und Lieferstandards erfüllen können. In diesem Umfeld heben sich Verpackungsanbieter in der Regel in dreierlei Hinsicht ab:

- Materialinnovatoren sind bekannt für proprietäre Technologien, einschließlich Folien mit hoher Barrierewirkung, sterilisationskompatiblen Polymeren und nachhaltigen Alternativen.

- Scale-Player agieren durch breite Fertigungsstandorte und vertikale Integrationund bietet Medizintechnikunternehmen eine konsistente Unterstützung in allen Regionen und Verpackungsformaten.

- Spezialisten finden Nischen in thermogeformten Schalen für Operationssets, in flexiblen Beuteln für Diagnostika oder in kundenspezifischen Lösungen für implantierbare Geräte, bei denen gebündeltes Fachwissen zu erstklassigen Preisen führt.

Strategische Partnerschaften sehen heute anders aus. Verpackungspartner tragen jetzt zur Entwurfs- und Sterilisationsvalidierung bei und stellen gleichzeitig die behördlichen Unterlagen zur Verfügung, die für die Einhaltung der Vorschriften und schnellere Zulassungen erforderlich sind. Diese Unterstützung ist vor allem für aufstrebende Medizintechnikunternehmen und Unternehmen, die neue Märkte erschließen, von entscheidender Bedeutung, da durch Fachwissen im Bereich Verpackungen kostspielige Umgestaltungen und Verzögerungen vermieden werden können. Die stärksten Partner verstehen die FDA- und EU-MDR-Anforderungen und passen die Herstellungspläne an die Geschwindigkeit der Geräteentwicklung an, anstatt Unternehmen an starre Produktionszyklen zu binden. Regionale Hersteller behalten auch nach der Konsolidierung ihren Einfluss, indem sie die lokalen regulatorischen Anforderungen erfüllen und in Bezug auf Kosten und Service miteinander konkurrieren. Ihre Präsenz verschafft den Geräteherstellern die Möglichkeit, Verhandlungen zu führen, und trägt dazu bei, Verpackungsinnovationen voranzutreiben, mit denen Patienten schneller lebensrettende Technologien zur Verfügung stehen.

Nachhaltigkeitstrends, die Sicherheit und Umweltverantwortung in Einklang bringen

Einwegkunststoffe dominieren immer noch Verpackungen für medizinische Geräte. Sie sind in der Lage, auch bei starker Sterilisation sterile Barrieren aufrechtzuerhalten und über lange Haltbarkeitszeiten stabil zu bleiben. Neben Kunststoffen werden häufig Materialien wie Folienlaminate und PETG-Thermoformen verwendet, da sie vor Kontamination bei der Sterilisation mit Gammastrahlung und Ethylenoxid schützen — Bedingungen, die viele biologisch abbaubare Alternativen gefährden können. Der Nachteil ist, dass dieselben Materialien, die Patienten schützen, auch Abfall produzieren, von dem die meisten schließlich verbrannt werden.

Neue Fortschritte in der Materialwissenschaft führen zu Verpackungen, die ihre Sterilität bewahren und gleichzeitig die Umweltbelastung verringern. Das Ergebnis ist eine Abkehr von Plastik allein, und nachhaltigere Alternativen beginnen sich durchzusetzen:

- Monomaterialsysteme verwenden dieselbe Polymerfamilie für Schale und Deckel, sodass sie der Gamma-Sterilisation und der mechanischen Beanspruchung schwerer Geräte standhalten und gleichzeitig in Einrichtungen mit der richtigen Infrastruktur recycelbar bleiben.

- Traditionelle Laminate verließ sich auf mehrschichtige Konstruktionen, die Recyclingströme vollständig blockierten.

- Neuere Designs Vereinfachen Sie das Recycling, indem Sie identische Ober- und Unterbahnen verwenden, sodass ganze Verpackungen verarbeitet werden können, ohne die Arbeitsabläufe im Krankenhaus zu stören.

Wo es die Anforderungen an die Sterilität zulassen, gibt es immer mehr Optionen auf Papierbasis. Kraftpapiere in medizinischer Qualität aus nachhaltig bewirtschafteten Wäldern halten die sterilen Barrieren über einen längeren Zeitraum aufrecht und funktionieren gleichzeitig mit den üblichen Sterilisationsmethoden. Früher galten Kategorien wie Operationsbedarf und Diagnosegeräte als abhängig von Kunststoffen, heute werden Verpackungen auf Papierbasis verwendet. Kunststoff ist nach wie vor unverzichtbar für Implantate und komplexe Elektronik, aber durch die Einführung geeigneter Produktlinien auf Papier hat der Kunststoffverbrauch in großen Produktsegmenten bereits abgenommen.

Eine Möglichkeit, sich zu verbessern Nachhaltigkeit besteht darin, die Menge des verwendeten Materials zu reduzieren. Abfall fällt ab, wenn Blisterpackungen die richtige Größe haben und die äußeren Schichten abgeschnitten werden, insbesondere bei Geräten, die weniger Schutzverpackungen benötigen. Kompaktere Verpackungen senken auch die Transportemissionen und reduzieren den Lagerbedarf in der gesamten Lieferkette. Hersteller, die bereit sind, ihren Ansatz zu überdenken, haben das Verpackungsvolumen durch Designoptimierung erheblich reduziert, wobei sich die Auswirkungen auf die gesamte Kostenstruktur auswirken.

Das Die von der EU vorgeschlagene Verordnung über Verpackungen und Verpackungsabfälle führt Hersteller zu recycelbaren Designs und einfacherem Materialverbrauch. Neue Vorschriften zur Rückverfolgbarkeit machen es auch einfacher, recycelte Inhaltsstoffe in unsterilen Verpackungsbestandteilen zu verwenden. Zusammengenommen führen diese Veränderungen zu einer Änderung der Geschäftsprioritäten, da Hersteller medizinischer Geräte beginnen, neben der Sterilitätssicherheit und der Einhaltung gesetzlicher Vorschriften auch die Umweltleistung zu berücksichtigen.

Die Zusammenarbeit entlang der Wertschöpfungskette wird immer wichtiger. Verpackungshersteller entwickeln Materialien, die sowohl sterilisiert als auch recycelt werden können. Hersteller medizinischer Geräte reduzieren den Verpackungsbedarf durch eine Neugestaltung ihrer Produkte. Gesundheitseinrichtungen fügen Systeme hinzu, die wiederverwertbare Materialien von kontaminierten Abfällen trennen. Keines dieser Elemente funktioniert für sich allein, aber zusammen bilden sie die Infrastruktur für zirkuläre Gesundheitsverpackungen, die sowohl die Patienten als auch den Planeten schützen.

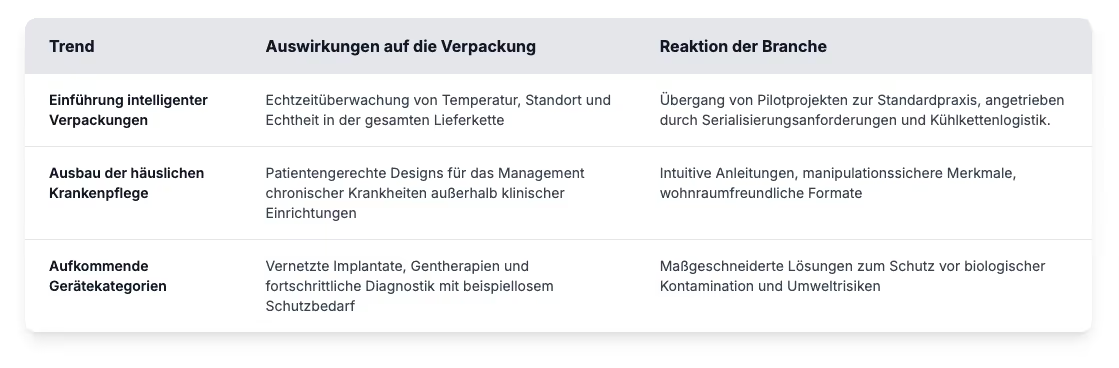

Zukunftsausblick: Innovation treibt Marktexpansion voran

Der Markt für Verpackungen für medizinische Geräte wird den Prognosen zufolge bis 2030 weiter wachsen, wobei das Wachstum einen Großteil des verarbeitenden Gewerbes insgesamt übertreffen wird. Ausschlaggebend dafür ist nicht nur die demografische Entwicklung, sondern auch tiefgreifende Veränderungen in der Art und Weise, wie Medizinprodukte die Patienten erreichen, wo sie eingesetzt werden und was Verpackungen über den grundlegenden Schutz hinaus bieten müssen.

Nordamerika verzeichnet ein stetigeres Wachstum, das von der Modernisierung der regulatorischen Vorschriften und neuen Nachhaltigkeitsmandaten geprägt ist. In Europa erhöhen Initiativen zur Kreislaufwirtschaft den Druck auf Verpackungshersteller, Innovationen im Rahmen strengerer Umweltanforderungen umzusetzen. In Lateinamerika und Südostasien scheint sich das Wachstum zu beschleunigen, da die wachsende Mittelschicht einen besseren Zugang zur Gesundheitsversorgung erhält.

Drei wichtige Trends, die die Verpackungsanforderungen neu gestalten

Nachhaltigkeit ist bei der Lieferantenauswahl nicht mehr zweitrangig. Hersteller medizinischer Geräte wägen bei der Auswahl ihrer Verpackungspartner heute neben Qualität und Konformität auch die Umweltleistung ab. Ihre Bewertung konzentriert sich in der Regel auf drei Bereiche:

- Regulatorisches Fachwissen wird schnell bereitgestellt

- Geografische Reichweite in reifen Märkten und Schwellenländern

- Weltweit skalierbare Qualitätssysteme

Der Ausblick bis 2030 zeigt, dass Verpackungen von einer unterstützenden Funktion zu einem zentralen Faktor dafür werden, wie medizinische Geräte die Patienten erreichen. Die nächste Wachstumsphase hängt davon ab, wie gut Verpackungen sowohl Innovation als auch Rechenschaftspflicht über den gesamten Lebenszyklus der Geräte hinweg unterstützen.

Verify von GlobalVision gibt Verpackungsteams die Gewissheit, dass jedes Etikett und jede Datei die Genauigkeit erfüllt, die die Aufsichtsbehörden erwarten und auf die sich die Patienten verlassen.