Securisation du flux de travail de l'emballage

Exigences en matière de relecture des emballages

Les industries alimentaire, chimique, cosmétique et pharmaceutique définissent toutes différemment la qualité des emballages. Alors que l'industrie alimentaire est très préoccupée par la couleur imprimée et moins par les caractères cassés, l'industrie pharmaceutique utilise très peu de couleurs, mais est très préoccupée par les caractères cassés et manquants.

Ce document explique comment automatiser le contrôle qualité des emballages imprimés et les différentes techniques et systèmes qui peuvent être utilisés dans le flux de travail de l'emballage.

Tout au long du cycle des composants d'emballage imprimés, tous les textes, graphiques, mises en page, avertissements et codes d'identification sont contrôlés et inspectés par de nombreux services au sein d'une entreprise de marque. Il s'agit notamment de :

- Affaires réglementaires ou juridiques/Conformité

- Légal

- Contrôle des étiquettes

- Commercialisation

- Agence d'arts graphiques

- Imprimantes

- Contrôle de qualité entrant

Automatiser le processus de contrôle qualité

Pour accélérer le temps de relecture du cycle de révision, les solutions de relecture automatisées utilisent une technologie avancée de vérification des illustrations et du texte pour traiter électroniquement les fichiers originaux et révisés simultanément à 1 000 caractères par seconde.

Ces outils garantissent l'intégrité de toutes les illustrations et composants textuels, centralisent les inspections et permettent une détection précoce des erreurs.

Ces systèmes peuvent évaluer et détecter les différences dans les domaines suivants :

En outre, ces systèmes permettent d'inspecter les fichiers d'illustrations électroniques des composants imprimés afin de s'assurer que l'emballage final correspond à l'illustration originale approuvée.

Affaires réglementaires et juridiques

Le cycle des composants de l'emballage imprimé commence par un manuscrit. Cette première ébauche contient du texte rédigé par des experts tels que des rédacteurs, des spécialistes du marketing, des pharmaciens et des propriétaires de marques.

Le manuscrit est remis au service des affaires réglementaires où cette copie initiale est mise en page. Le manuscrit est également envoyé au service juridique pour y inclure toutes les informations de sécurité, les avertissements et autres exigences légales du gouvernement local. D'autres éléments essentiels pour le marché local sont également inclus.

Après plusieurs révisions internes, le projet de manuscrit est soumis pour approbation à l'organisme gouvernemental local tel que la Food and Drug Administration - FDA (aux États-Unis). L'organisme gouvernemental examine le projet de manuscrit et le renvoie au service des affaires réglementaires avec des révisions et des recommandations. C'est à ce stade que les contrôles de révision sont mis en œuvre pour le composant d'emballage. Une fois toutes les recommandations mises en œuvre, les modifications et les révisions sont contrôlées.

Des systèmes et des procédures sont nécessaires pour garantir que d'autres éléments de texte ne sont pas ajoutés, supprimés ou modifiés à chaque révision. Une fois toutes les révisions correctement mises en œuvre, le projet de manuscrit est soumis à nouveau à l'organisme gouvernemental pour approbation. Le manuscrit peut être soumis plusieurs fois à l'organisme gouvernemental jusqu'à ce que l'approbation finale soit accordée. Pour un manuscrit type de 30 pages, chaque manuscrit révisé doit être relu par rapport à la révision précédente afin de s'assurer que toutes les révisions ont été correctement mises en œuvre. Chaque cycle de révision peut nécessiter 4 à 6 heures de travail de relecture manuelle avant de le soumettre à nouveau à l'organisme gouvernemental.

Une fois accepté, le projet de manuscrit est désigné comme « manuscrit approuvé ». Tous les textes, graphiques, tableaux et formules doivent rester inchangés pendant le reste du cycle des composants de l'emballage afin de ne pas annuler l'approbation de l'organisme gouvernemental.

Développement des emballages/Contrôle des étiquettes

Le département du développement des emballages ou du contrôle des étiquettes (LCD) prend le contrôle du composant d'emballage une fois l'approbation obtenue.

L'écran LCD doit résoudre de nombreux problèmes techniques critiques tels que le type et la taille du carton ou de la bouteille. Cela dicte à son tour les dimensions de l'étiquette, de la boîte et du dépliant.

La mise en page du texte du « Manuscrit approuvé » peut être modifiée à cette étape afin de l'adapter au nouveau modèle ou à la modification de la taille des composants.

L'écran LCD doit à nouveau relire le texte de la nouvelle mise en page par rapport au « Manuscrit approuvé » afin de garantir qu'aucune modification n'a été faite par inadvertance. Le système de comparaison de texte numérique peut être utilisé à nouveau pour lire simultanément le manuscrit approuvé par le gouvernement par rapport à la nouvelle mise en page du manuscrit afin de garantir qu'aucune modification du texte n'est survenue.

L'écran LCD transmet ensuite le manuscrit approuvé avec le modèle au service marketing.

Une fois que le marketing et l'écran LCD sont d'accord, l'écran LCD soumet la mise en page et le modèle du manuscrit, ainsi que les exigences du service marketing en matière de couleur, de logo, de police et d'autres éléments graphiques, au graphiste pour le développement de l'illustration.

Logiciel d'inspection de texte

Le logiciel d'inspection de texte permet de comparer automatiquement le texte entre des documents, des manuscrits et des illustrations.

Le système peut fonctionner sur n'importe quelle plateforme informatique et sur n'importe quel système informatique. Le cœur du système est Unicode, qui est commun à tous les ordinateurs. Les deux documents à comparer sont ouverts simultanément et l'Unicode du premier caractère de chaque document est lu. Ensuite, l'Unicode du second document est lu. Les deux valeurs Unicode sont comparées. Si les caractères partagent les mêmes valeurs Unicode, cela ne représente aucun changement.

Si les deux caractères Unicode sont différents, les caractères de chaque document sont tous deux écrits dans un troisième nouveau fichier délimitant toutes les différences entre les deux documents. Comme une solution de relecture automatisée peut traiter 1 000 caractères par seconde, la comparaison électronique d'un document de 30 pages ne nécessite que 5 à 10 secondes. De plus, le fichier de comparaison obtenu peut être imprimé ou partagé à des fins de production de rapports et de confirmation.

Correcteur orthographique des PDF

L'emballage contient un texte très technique avec de nombreux termes industriels. L'orthographe correcte de chaque mot doit être vérifiée indépendamment. Cela se fait généralement en utilisant des dictionnaires techniques lors de la lecture manuelle du texte.

Un moyen plus efficace de vérifier l'orthographe consiste à utiliser un traitement de texte. Ces dictionnaires contiennent environ 100 000 termes et sont adéquats pour les tâches de vérification orthographique de base. Cependant, la vérification orthographique n'est largement effectuée qu'avec les documents Word. Il est également recommandé de vérifier l'orthographe des fichiers PDF à titre de meilleure pratique. C'est à ce stade qu'un dictionnaire technique est généralement utilisé pour corriger l'orthographe des fichiers PDF ou Word dans le logiciel d'inspection de texte. Un dictionnaire technique pour l'utilisation des emballages pharmaceutiques nécessite plus de 500 000 termes, y compris tous les noms de produits pharmaceutiques actuels et leurs ingrédients.

Graphismes et illustrations

L'évolution du texte, des graphiques, des modèles d'entreprise, des normes, des logos et des graphiques est combinée par le graphiste pour créer la première mise en page graphique. La mise en page graphique est la forme d'emballage finale qui apparaît sur les étagères des magasins.

Une fois que la première maquette est terminée par le graphiste, elle est renvoyée sur l'écran LCD pour approbation. L'étape la plus importante à ce stade du cycle des composants d'emballage consiste à vérifier si le manuscrit approuvé par le gouvernement a été transféré avec succès vers la nouvelle maquette graphique. Par exemple, une notice d'emballage de 30 pages, lorsqu'elle est convertie en illustration, ressemble généralement à une notice multicolonne d'une seule page imprimée des deux côtés.

L'écran LCD doit relire le manuscrit de 30 pages approuvé par le gouvernement par rapport à la nouvelle illustration. Cette tâche est considérablement plus difficile car la mise en page, l'orientation, la police et la taille du texte sont toutes différentes. Le relecteur doit examiner le manuscrit approuvé page par page tout en vérifiant par rapport à l'illustration d'une seule page, en vérifiant que les informations textuelles n'ont pas été modifiées ou modifiées, ce qui annulerait l'approbation gouvernementale. Manuellement, cette tâche nécessiterait 16 à 18 heures pour le même manuscrit de 30 pages inspecté précédemment par le service des affaires réglementaires. Cependant, un logiciel d'inspection de texte peut être réutilisé pour comparer le manuscrit approuvé par le gouvernement à la nouvelle œuvre d'art. Cette inspection nécessite le même temps de traitement de 10 à 15 secondes à l'aide d'un logiciel d'inspection de texte.

Révisions de l'emballage

L'écran LCD soumet ensuite l'illustration aux services juridiques et marketing. De nombreux autres groupes et départements peuvent également être tenus de revoir l'ébauche de l'illustration à ce stade. Généralement, cette tâche est gérée à l'aide d'un système d'approbation des illustrations.

Il existe généralement de nombreuses révisions internes du composant d'emballage sous forme d'illustration. Les services LCD, marketing et juridique sont tous tenus de relire les révisions des illustrations par rapport aux révisions précédentes jusqu'à ce qu'une version acceptable soit disponible. En règle générale, 5 à 8 révisions sont nécessaires avant qu'une approbation finale ne soit reçue.

Le logiciel d'inspection de texte à lui seul n'est pas suffisant pour la relecture des illustrations, car celles-ci contiennent bien plus que du texte. L'illustration contient des graphiques d'entreprise tels que des logos, des codes-barres, du braille, des couleurs, des lignes et des symboles qui doivent également être inspectés.

L'inspection des œuvres d'art peut être automatisée à l'aide d'un logiciel d'inspection des œuvres d'art.

Logiciel d'inspection des œuvres d'art

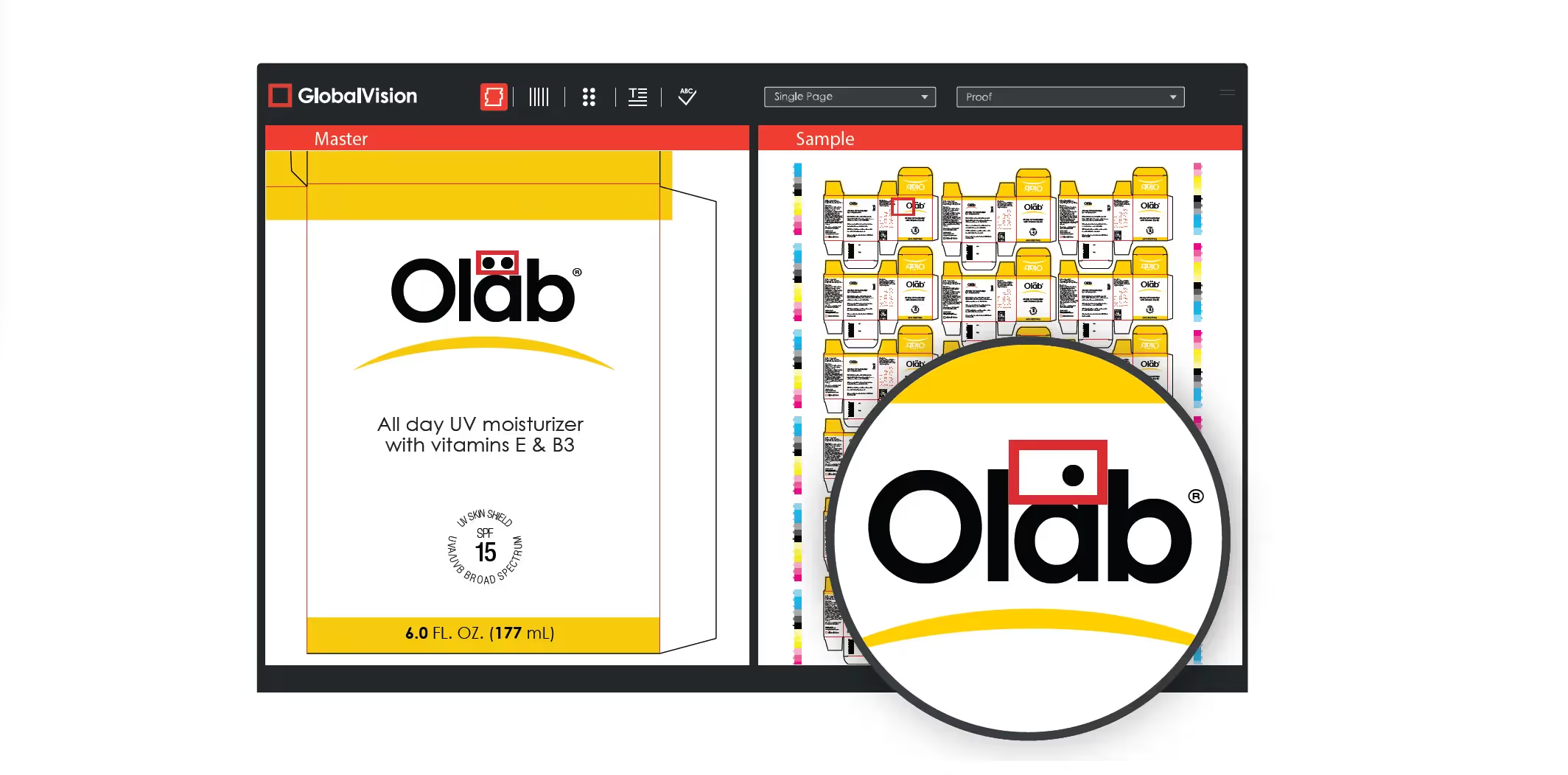

Le logiciel d'inspection des illustrations compare automatiquement deux fichiers d'illustrations pixel par pixel à l'aide d'une technique de superposition d'images qui superpose l'illustration pour détecter toute différence entre les fichiers.

Il peut détecter des différences telles que du texte cassé, des erreurs d'enregistrement, des erreurs de codes-barres, des erreurs en braille, des différences de localisation, des écarts de couleur, etc.

Contrairement à un système manuel, des algorithmes avancés sont utilisés pour fournir une précision de 100 % pendant le processus d'inspection.

Après l'inspection, un rapport contenant les détails de la comparaison est généré. Il comprend des détails sur les différences, tels que :

- Nombre de différences constatées

- Emplacement de chaque différence

- Aperçu de chaque différence

- Le logiciel n'apporte aucune modification au document. Il permet simplement à l'utilisateur de prendre conscience de toutes les différences. L'utilisateur est maître de toutes les modifications à tout moment.

Inspection du braille et des codes-barres

Le logiciel d'inspection des illustrations prend en charge la traduction du braille et le décodage des codes-barres afin de garantir que les codes-barres et le braille corrects ont été placés dans l'œuvre d'art.

Une fois que l'écran LCD a reçu l'approbation interne du projet de fichier d'illustration, celui-ci est à nouveau soumis à l'organisme gouvernemental pour approbation finale. Toutes les révisions requises par le gouvernement sont intégrées à l'illustration et relues à l'aide d'une solution d'inspection des illustrations pour vérifier que seules les modifications requises sont mises en œuvre sans ajouter ou supprimer par inadvertance du texte et/ou des graphiques.

Une fois toutes les révisions mises en œuvre avec succès, le fichier d'illustration est prêt à être signé par la direction.

Couleur et mesures

Le logiciel d'inspection des œuvres d'art contient des outils de mesure des couleurs. Une mesure peut être effectuée entre les différents fichiers en sélectionnant une région d'intérêt et le CMJN correspondant peut être analysé.

Les dimensions de l'œuvre peuvent être confirmées à l'aide d'outils de mesure PDF.

Routage et approbation

Le processus d'approbation actuel pour un composant d'emballage est effectué en distribuant l'illustration imprimée aux services suivants pour approbation :

- Affaires réglementaires

- Légal

- Contrôle des étiquettes

- Commercialisation

- Contrôle de qualité entrant

Chaque responsable de service autorisé reçoit l'illustration imprimée et le formulaire de signature. L'approbation de l'œuvre est complétée par la signature manuscrite de tous les responsables du département.

L'illustration est ensuite désignée comme étant approuvée et l'écran LCD signe un numéro de produit et un numéro de révision.

Ce processus de signature est incertain. Le fichier d'illustration imprimé qui est diffusé n'est pas le fichier original qui est ensuite soumis à l'imprimeur pour production. Le fichier original est conservé par le graphiste dans l'ordinateur sous forme de fichier image électronique. L'impression du fichier d'origine entraîne une conversion inutile en une sortie papier qui pourrait ne pas ressembler complètement à l'illustration originale.

Une méthode plus sûre de diffusion des illustrations est obtenue en utilisant un format de fichier PDF qui ne peut pas être modifié et qui peut être distribué électroniquement simultanément à tous les chefs de service. Un système de contrôle de mot de passe ou un système de signature électronique peuvent être utilisés à la place de la signature manuscrite.

Un système de gestion des documents ou de gestion des illustrations est également recommandé pour maintenir le contrôle de la révision des illustrations, ainsi qu'un système de distribution sur réseau étendu et local pour les illustrations approuvées.

Pré-presse

L'écran LCD transmet le fichier d'illustration approuvé à l'imprimante via un réseau sécurisé, par courrier ou FTP.

Une imprimante prépare le fichier d'illustration pour la production d'impression en ajoutant les éléments de piégeage et de purge nécessaires.

Au cours de ce processus, l'imprimeur est également tenu de produire une épreuve imprimée finale qui conserve tous les attributs de l'œuvre approuvée, y compris le manuscrit initial et les graphiques approuvés par le gouvernement. La qualité est garantie par la relecture des épreuves de l'imprimante par rapport au fichier d'illustration approuvé.

En outre, les fichiers peuvent être créés différemment par chaque fournisseur d'impression par rapport au fichier PDF approuvé. Par exemple, une entreprise peut utiliser InDesign CS5 au lieu de CS6 ou la sortie PDF peut être PDF/X4. Les couches et les séparations peuvent être nommées différemment ; les balises peuvent être utilisées ou non. L'absence de standardisation crée des risques d'erreur dans le processus.

Un logiciel d'inspection des illustrations peut être utilisé pour comparer les épreuves de l'imprimante au PDF approuvé afin de s'assurer qu'il n'y a aucune modification involontaire du contenu.

Le savais-tu ?

L'absence de standardisation crée des risques d'erreur dans le processus.

Meilleures pratiques artistiques contient des bonnes pratiques et des recommandations pour la création de fichiers numériques.

Production d'imprimés

Dans le cas où les épreuves sont des copies papier, une solution d'inspection de l'impression est requise pour inspecter les films, les impressions laser, les composites et les autres épreuves sur papier. Une solution d'inspection d'impression comprend un logiciel d'inspection d'impression permettant de comparer les pixels et un scanner haute résolution.

Lorsque l'imprimante démarre le cycle de production, un échantillon aléatoire des composants de l'emballage est relu par rapport à l'illustration approuvée. Une imprimante doit respecter plusieurs normes approuvées, notamment les tolérances de couleur, les dimensions et la qualité d'impression.

Solution d'inspection des impressions

Une solution d'inspection de l'impression peut comparer le PDF approuvé aux composants imprimés. Le système fonctionne en comparant automatiquement le PDF et l'image numérisée de la feuille de presse, en corrigeant la rotation et l'échelle et en superposant les images traitées.

Il peut détecter des différences telles que du texte cassé, des erreurs d'enregistrement, des erreurs de codes-barres, des erreurs en braille, des différences de localisation, des écarts de couleur et bien plus encore dans des centaines de langues pour tous les composants de l'emballage.

Inspection des codes-barres et du braille

Le braille, qu'il s'agisse de points collés ou estampés, sur le composant imprimé peut être inspecté et traduit par rapport au fichier PDF pour s'assurer qu'aucun point ne manque ou n'est ajouté.

Les codes-barres peuvent également être décodés et classés conformément aux normes ANSI/ISO pour garantir leur lisibilité par les scanners portables.

Contrôle de qualité entrant

Le département du contrôle qualité (QC) reçoit la production entrante de nombreux fournisseurs d'impression pour chaque produit.

Un produit donné peut nécessiter une étiquette, un carton et un encart.

Chaque composant d'emballage imprimé est relu par rapport à son illustration approuvée associée. Tout écart par rapport à l'illustration approuvée peut entraîner des retards de production, une perte de matière première ou, plus grave encore, un rappel de produit.

Un système d'inspection des impressions est généralement utilisé dans le service du contrôle qualité pour relire l'ensemble du texte, des graphiques et des couleurs d'un échantillon de production.

En raison du niveau de détail élevé des composants de l'emballage imprimé et des risques élevés que cela implique, l'inspection électronique est essentielle pour garantir le plus haut niveau de contrôle qualité.

Le service de contrôle qualité entrant effectue des inspections sur un échantillon aléatoire provenant de l'ensemble du cycle de production. Les quantités typiques effectivement inspectées et corrigées suivent généralement la méthode MIL-STD. Cette méthode est basée sur une formule qui exprime la taille de l'échantillon à sélectionner en fonction de la quantité totale livrée.

Une fois que le service de contrôle qualité entrant a accepté l'inventaire des composants imprimés, le responsable du département signe et remet les composants au directeur de production.

Production

Pour la relecture de chaque composant d'emballage imprimé, une version de production en ligne d'une solution d'inspection de l'impression est utilisée. Cet équipement comprend un ordinateur à haute vitesse, une caméra linéaire équipée d'un obturateur électronique et un système de rejet. Les vitesses d'inspection typiques vont de 100 à 500 étiquettes/minute.

Les lecteurs de codes-barres (BCS) sont souvent utilisés pendant la production pour éviter toute confusion entre les produits. Chaque code-barres est scanné jusqu'à 10 fois par composant pour vérifier que son code d'identification correspond au produit actuellement en production. Si le BCS détecte un code-barres non apparié, un signal de rejet est généré pour retirer le composant de la chaîne de production et le placer dans un bac.

Avant l'application de l'étiquette, la date de péremption et le numéro de lot du lot de production sont estampés à chaud sur l'étiquette. L'équipement utilisé pour vérifier la date et le numéro de lot est un système de reconnaissance optique de caractères. Une caméra vidéo CCD scanne chaque date et numéro de lot estampillés. Ces images sont capturées et numérisées par la caméra vidéo CCD, puis décodées en code ASCII. Le code ASCII est ensuite comparé aux codes maîtres pour acceptation. Les taux d'inspection typiques vont de 300 à 1800 étiquettes/minute selon le processeur utilisé.

Conclusion

L'emballage représente la marque de chaque produit. L'emballage est devenu un défi, car de plus en plus de marques et de produits sont introduits chaque jour. À mesure que le volume de produits augmente, le risque pour l'intégrité de la marque augmente également.

Les solutions manuelles se sont révélées insuffisantes pour répondre aux besoins auxquels de nombreuses marques sont confrontées depuis des années.

L'automatisation du flux de travail artistique, comme l'automatisation dans d'autres secteurs, se fait attendre depuis longtemps. Grâce à ces technologies, les entreprises peuvent réduire le travail manuel pour les tâches sujettes aux erreurs et garantir la livraison de produits de haute qualité dans les meilleurs délais.

Les solutions de relecture automatisées sont conçues pour s'intégrer facilement aux processus existants afin que les utilisateurs ne soient pas contraints de créer un nouveau processus uniquement pour s'adapter aux nouvelles technologies.