Sicherung des Workflows für Markenverpackungen

Anforderungen an das Korrekturlesen von Verpackungen

Die Lebensmittel-, Chemie-, Kosmetik- und Pharmaindustrie definieren Verpackungsqualität alle unterschiedlich. Während die Lebensmittelindustrie sich große Sorgen um gedruckte Farben macht und nicht so sehr um defekte Schrift, verwendet die Pharmaindustrie nur sehr wenig Farbe, ist aber sehr besorgt über defekte und fehlende Schrift.

In diesem Artikel wird erörtert, wie die Qualitätskontrolle gedruckter Verpackungen automatisiert werden kann und welche verschiedenen Techniken und Systeme im Verpackungsworkflow verwendet werden können.

Während des gesamten Lebenszyklus der gedruckten Verpackung werden alle Texte, Grafiken, Layouts, Warnungen und Identifikationscodes von vielen Abteilungen innerhalb eines Markenunternehmens kontrolliert und geprüft. Dazu gehören:

- Regulatorische oder rechtliche Angelegenheiten/Compliance

- Rechtliches

- Steuerung von Beschriftungen

- Marketing

- Agentur für Grafikkunst

- Drucker

- Eingehende Qualitätskontrolle

Automatisierung des Qualitätskontrollprozesses

Um den Korrekturlesezyklus zu verkürzen, verwenden automatisierte Korrekturleselösungen fortschrittliche Grafik- und Textüberprüfungstechnologien, um sowohl die ursprünglichen als auch die überarbeiteten Dateien gleichzeitig mit 1000 Zeichen/Sekunde elektronisch zu verarbeiten.

Diese Tools stellen die Integrität aller Grafiken und Textkomponenten sicher, zentralisieren Inspektionen und ermöglichen die frühzeitige Erkennung von Fehlern.

Diese Systeme können Unterschiede in folgenden Bereichen bewerten und erkennen:

Darüber hinaus ermöglichen diese Systeme die Inspektion von elektronischen Grafikdateien bis hin zu gedruckten Komponenten, um sicherzustellen, dass die endgültige Verpackung mit dem ursprünglich genehmigten Kunstwerk übereinstimmt.

Regulatorische und rechtliche Angelegenheiten

Der Komponentenzyklus für gedruckte Verpackungen beginnt mit einem Manuskript. Dieser erste Entwurf enthält Texte, die von Experten wie Redakteuren, Marketingfachleuten, Apothekern und Markeninhabern stammen.

Das Manuskript wird an die Abteilung für regulatorische Angelegenheiten geliefert, wo dieses erste Exemplar erstellt wird. Das Manuskript wird außerdem an die Rechtsabteilung geschickt, wo es alle Sicherheitsinformationen, Warnungen und sonstigen rechtlichen Anforderungen der lokalen Behörden enthält. Andere wichtige Elemente für den lokalen Markt sind ebenfalls enthalten.

Nach mehreren internen Überarbeitungen wird der Manuskriptentwurf der lokalen Regierungsbehörde wie der Food and Drug Administration (FDA) (in den Vereinigten Staaten) zur Genehmigung vorgelegt. Die Regierungsbehörde überprüft den Manuskriptentwurf und sendet ihn mit Änderungen und Empfehlungen an die Abteilung für regulatorische Angelegenheiten zurück. An diesem Punkt werden die Revisionskontrollen für die Verpackungskomponente implementiert. Nachdem alle Empfehlungen umgesetzt wurden, werden Änderungen und Überarbeitungen kontrolliert.

Systeme und Verfahren müssen sicherstellen, dass nicht bei jeder Revision weitere Textelemente hinzugefügt, gelöscht oder geändert werden. Nachdem alle Änderungen korrekt umgesetzt wurden, wird der Manuskriptentwurf der Regierungsbehörde erneut zur Genehmigung vorgelegt. Das Manuskript kann bis zur endgültigen Genehmigung mehrmals bei der Regierungsbehörde eingereicht werden. Bei einem typischen Manuskript von 30 Seiten muss jedes überarbeitete Manuskript anhand der vorherigen Revision korrekturgelesen werden, um sicherzustellen, dass alle Überarbeitungen korrekt umgesetzt wurden. Jeder Revisionszyklus kann 4-6 Stunden manuelles Korrekturlesen in Anspruch nehmen, bevor es erneut der Regierungsbehörde vorgelegt wird.

Sobald die Annahme erfolgt ist, wird der Manuskriptentwurf als „Genehmigtes Manuskript“ bezeichnet. Sämtliche Texte, Grafiken, Tabellen und Rezepturen müssen während des restlichen Zyklus der Verpackungskomponenten unverändert bleiben, damit die Genehmigung durch die Regierungsbehörde nicht für nichtig erklärt wird.

Paketentwicklung//Labelkontrolle

Die Abteilung für Verpackungsentwicklung oder Etikettenkontrolle (LCD) übernimmt die Kontrolle über die Verpackungskomponente, sobald die Zulassung vorliegt.

Das LCD muss viele wichtige technische Probleme wie Kartons- oder Flaschentyp und -größe entscheiden. Dies wiederum bestimmt die Abmessungen von Etikett, Karton und Packungsbeilage.

Das Textlayout „Genehmigtes Manuskript“ kann in diesem Schritt geändert werden, um es an die neue Vorlage oder die Änderung der Komponentengröße anzupassen.

Das LCD muss den Text des neuen Layouts erneut anhand des „Genehmigten Manuskripts“ korrigieren, um sicherzustellen, dass keine unbeabsichtigten Abweichungen vorgenommen wurden. Das digitale Textvergleichssystem kann erneut verwendet werden, um das von der Regierung genehmigte Manuskript gleichzeitig mit dem neuen Manuskriptlayout zu vergleichen, um sicherzustellen, dass keine Textänderungen vorgenommen wurden.

Das LCD leitet dann das genehmigte Manuskript zusammen mit der Vorlage an die Marketingabteilung weiter.

Sobald Marketing und LCD sich einig sind, übermittelt das LCD das Manuskriptlayout und die Vorlage zusammen mit den Anforderungen der Marketingabteilung für Farbe, Logo, Schrift und andere grafische Elemente an den Grafiker zur Entwicklung des Kunstwerks.

Software zur Textinspektion

Die Software zur Textinspektion ermöglicht den automatisierten Vergleich von Text zwischen Dokumenten, Manuskripten und Kunstwerken.

Das System kann auf jeder Computerplattform und auf jedem Computersystem betrieben werden. Der Kern des Systems ist Unicode, das allen Computern gemeinsam ist. Die beiden zu vergleichenden Dokumente werden gleichzeitig geöffnet und der Unicode des ersten Zeichens in jedem Dokument wird gelesen. Als Nächstes wird der Unicode des zweiten Dokuments gelesen. Die beiden Unicode-Werte werden verglichen. Wenn die Zeichen dieselben Unicode-Werte haben, bedeutet dies keine Änderung.

Wenn die beiden Unicode-Zeichen unterschiedlich sind, werden die Zeichen aus jedem Dokument beide in eine dritte, neue Datei geschrieben, die alle Unterschiede der beiden Dokumente beschreibt. Da eine automatische Korrekturleselösung 1000 Zeichen pro Sekunde verarbeiten kann, dauert der elektronische Vergleich eines 30-seitigen Dokuments nur 5-10 Sekunden. Außerdem kann die so verglichene Datei ausgedruckt oder zu Berichts- und Bestätigungszwecken gemeinsam genutzt werden.

PDF-Rechtschreibprüfung

Die Verpackung enthält hochtechnischen Text mit vielen Branchenbegriffen. Die korrekte Schreibweise jedes Wortes muss unabhängig überprüft werden. Dies wird normalerweise erreicht, indem technische Wörterbücher verwendet werden, während der Text manuell gelesen wird.

Eine effizientere Methode zur Rechtschreibprüfung ist die Verwendung eines Textverarbeitungsprogramms. Diese Wörterbücher enthalten ungefähr 100.000 Begriffe und sind für grundlegende Rechtschreibprüfungsaufgaben ausreichend. Die Rechtschreibprüfung wird jedoch häufig nur bei Word-Dokumenten durchgeführt. Als bewährte Methode sollten auch PDF-Dateien einer Rechtschreibprüfung unterzogen werden. An diesem Punkt wird in der Regel ein technisches Wörterbuch für die Rechtschreibprüfung von PDF- oder Word-Dateien in der Textprüfsoftware verwendet. Ein Fachwörterbuch für pharmazeutische Verpackungen erfordert mehr als 500.000 Begriffe, einschließlich aller aktuellen Arzneimittelnamen und ihrer Inhaltsstoffe.

Grafik und Artwork

Die Entwicklung von Text, Diagrammen, Unternehmensvorlagen, Standards, Logos und Grafiken wird vom Grafiker kombiniert, um das erste Grafiklayout zu erstellen. Das Grafik-Layout ist die endgültige Verpackungsform, die in den Verkaufsregalen erscheint.

Sobald das erste Grafik-Layout vom Grafiker fertiggestellt ist, wird es zur Genehmigung an das LCD zurückgesendet. Der wichtigste Schritt zu diesem Zeitpunkt im Verpackungsprozess besteht darin, zu überprüfen, ob das von der Regierung genehmigte Manuskript erfolgreich in das neue Grafiklayout übertragen wurde. Beispielsweise ähnelt eine Packungsbeilage von 30 Seiten, wenn sie in ein Bildmaterial umgewandelt wird, in der Regel einer mehrspaltigen, einseitigen Beilage, die auf beiden Seiten gedruckt ist.

Das LCD muss das 30-seitige, von der Regierung genehmigte Manuskript anhand des neuen Kunstwerks korrekturlesen. Diese Aufgabe ist erheblich schwieriger, da Layout, Ausrichtung, Schriftart und Textgröße unterschiedlich sind. Der Korrektor muss das genehmigte Manuskript Seite für Seite überprüfen und dabei das einseitige Bildmaterial abgleichen und sicherstellen, dass die Textinformationen nicht verändert oder verändert wurden, was die behördliche Genehmigung ungültig machen würde. Manuell würde diese Aufgabe für dasselbe 30-seitige Manuskript, das zuvor in der Abteilung für regulatorische Angelegenheiten geprüft wurde, 16 bis 18 Stunden in Anspruch nehmen. Es kann jedoch erneut eine Textprüfungssoftware verwendet werden, um das von der Regierung genehmigte Manuskript mit dem neuen Kunstwerk zu vergleichen. Für diese Prüfung ist dieselbe Verarbeitungszeit von 10 bis 15 Sekunden mit einer Textinspektionssoftware erforderlich.

Überarbeitungen der Verpackung

Das LCD sendet das Kunstwerk dann an die Rechts- und Marketingabteilung zurück. An dieser Stelle müssen möglicherweise auch viele andere Gruppen und Abteilungen den Grafikentwurf überprüfen. In der Regel wird diese Aufgabe mithilfe eines Genehmigungssystems für Kunstwerke verwaltet.

In der Regel gibt es viele interne Überarbeitungen der Verpackungskomponente in Grafikform. Die LCD-, Marketing- und Rechtsabteilungen sind verpflichtet, die überarbeiteten Grafiken anhand früherer Überarbeitungen zu korrigieren, bis eine akzeptable Version verfügbar ist. In der Regel sind 5-8 Überarbeitungen erforderlich, bevor eine endgültige Genehmigung erfolgt.

Die Textprüfsoftware allein reicht für das Korrekturlesen von Kunstwerken nicht aus, da die Grafik viel mehr als Text enthält. Das Bildmaterial enthält Unternehmensgrafiken wie Logos, Barcodes, Brailleschrift, Farben, Linien und Symbole, die ebenfalls überprüft werden müssen.

Die Inspektion von Kunstwerken kann mithilfe einer Software zur Inspektion von Kunstwerken automatisiert werden.

Software zur Inspektion von Kunstwerken

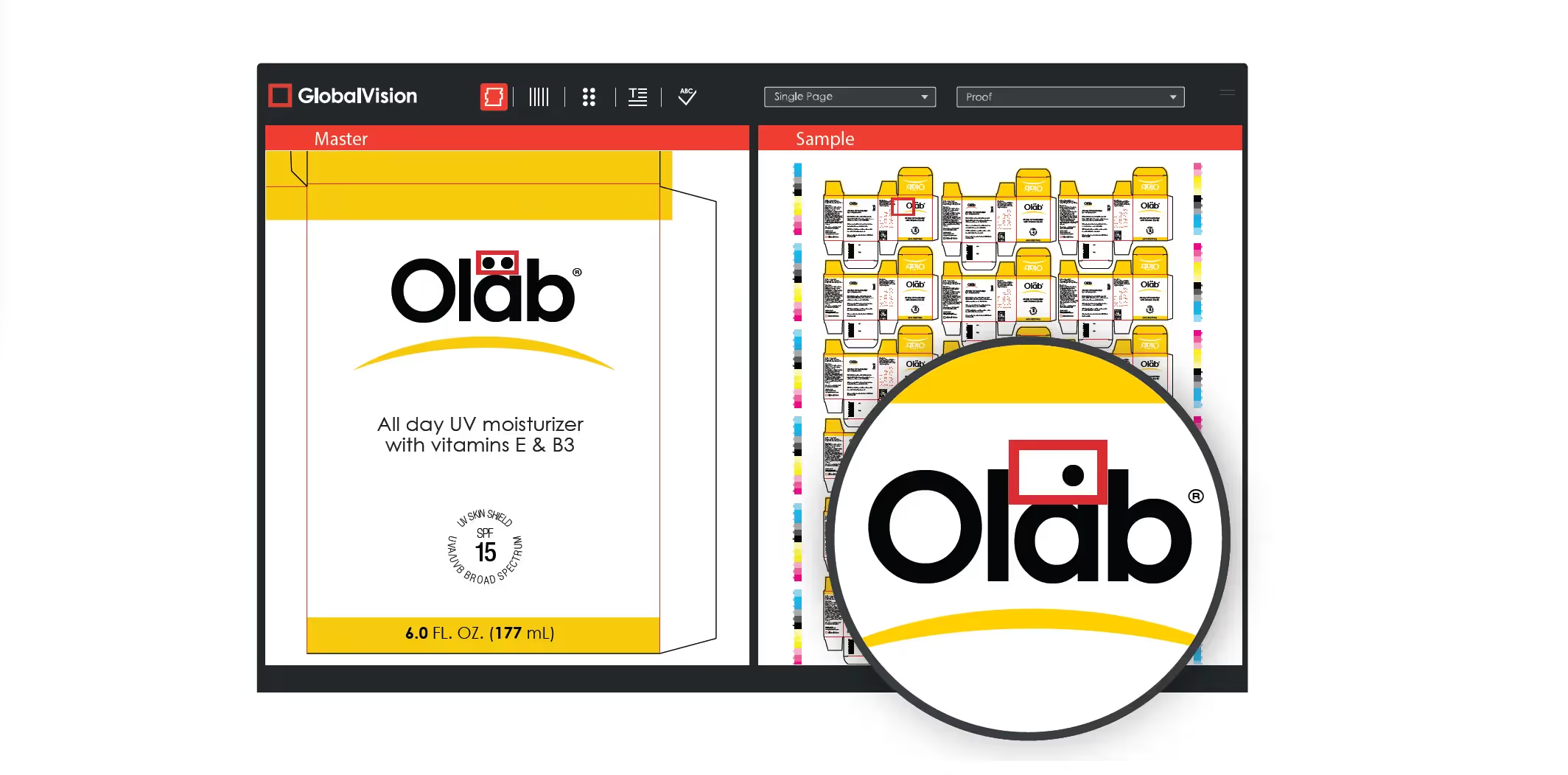

Die Grafikprüfsoftware vergleicht automatisch 2 Grafikdateien Pixel für Pixel mithilfe einer Bildüberlagerungsmethode, bei der das Bildmaterial überlagert wird, um Unterschiede zwischen den Dateien zu erkennen.

Es kann Unterschiede wie defekten Text, Registrierungsfehler, Barcodefehler, Braille-Fehler, Ortsunterschiede, Farbabweichungen und vieles mehr erkennen.

Im Gegensatz zu einem manuellen System werden fortschrittliche Algorithmen verwendet, um eine hundertprozentige Genauigkeit während des Inspektionsprozesses zu gewährleisten.

Nach der Inspektion wird ein Bericht erstellt, in dem die Einzelheiten des Vergleichs überprüft werden. Er enthält Einzelheiten zu den Unterschieden wie:

- Anzahl der gefundenen Unterschiede

- Ort der einzelnen Unterschiede

- Momentaufnahme jedes Unterschieds

- Die Software nimmt keine Änderungen am Dokument vor. Es macht den Benutzer einfach auf alle Unterschiede aufmerksam. Der Benutzer hat jederzeit die Kontrolle über alle Änderungen.

Braille- und Barcode-Inspektion

Die Software zur Inspektion von Kunstwerken unterstützt die Übersetzung von Brailleschrift und die Dekodierung von Barcodes, um sicherzustellen, dass die richtigen Barcodes und Brailleschrift in das Kunstwerk eingefügt wurden.

Nachdem das LCD die interne Genehmigung des Entwurfs der Grafikdatei erhalten hat, wird er erneut der Regierungsbehörde zur endgültigen Genehmigung vorgelegt. Alle von der Regierung geforderten Überarbeitungen werden in die Grafik übernommen und erneut mithilfe einer Lösung zur Überprüfung von Grafiken korrekturgelesen, um sicherzustellen, dass nur die erforderlichen Änderungen vorgenommen wurden, ohne dass versehentlich Text und/oder Grafiken hinzugefügt oder gelöscht werden.

Nachdem alle Überarbeitungen erfolgreich implementiert wurden, ist die Grafikdatei bereit für Management-Signaturen.

Farbe und Messung

Die Software zur Inspektion von Kunstwerken enthält Werkzeuge zur Farbmessung. Eine Messung zwischen den verschiedenen Dateien kann durchgeführt werden, indem ein Interessenbereich ausgewählt wird. Anschließend kann der entsprechende CMYK-Wert analysiert werden.

Die Abmessungen des Kunstwerks können mit PDF-Messwerkzeugen bestätigt werden.

Weiterleitung und Genehmigung

Das aktuelle Genehmigungsverfahren für eine Verpackungskomponente wird durchgeführt, indem das gedruckte Bildmaterial zur Genehmigung an die folgenden Abteilungen verteilt wird:

- Regulatorische Angelegenheiten

- Rechtliches

- Steuerung von Beschriftungen

- Marketing

- Eingehende Qualitätskontrolle

Jeder autorisierte Abteilungsleiter erhält das gedruckte Bildmaterial und das Unterschriftsformular. Die Genehmigung des Kunstwerks wird mit der handschriftlichen Unterschrift aller Abteilungsleiter abgeschlossen.

Das Kunstwerk wird dann als das genehmigte Kunstwerk bezeichnet und das LCD signiert eine Produktnummer und eine Revisionsnummer.

Bei diesem Signaturprozess besteht Unsicherheit. Die gedruckte Grafikdatei, die in Umlauf gebracht wird, ist nicht die Originaldatei, die später zur Produktion an den Drucker gesendet wird. Die Originaldatei befindet sich beim Grafiker als elektronische Bilddatei im Computer. Beim Drucken der Originaldatei wird eine unnötige Konvertierung in eine gedruckte Ausgabe erzwungen, die möglicherweise nicht vollständig der Originalgrafik entspricht.

Eine sicherere Methode zur Verbreitung der Kunstwerke wird durch die Verwendung eines PDF-Dateiformats erreicht, das nicht bearbeitet werden kann und gleichzeitig elektronisch an alle Abteilungsleiter verteilt werden kann. Anstelle der handschriftlichen Signatur kann ein Passwortkontrollsystem oder ein elektronisches Signatursystem verwendet werden.

Ein Dokumentenverwaltungs- oder Grafikverwaltungssystem wird ebenfalls empfohlen, um die Revisionskontrolle des Kunstwerks aufrechtzuerhalten, zusammen mit einem weit- und lokalen Netzwerkverteilungssystem für das genehmigte Kunstwerk.

Druckvorstufe

Das LCD überträgt die genehmigte Grafikdatei über ein sicheres Netzwerk per Post oder FTP an den Drucker.

Ein Drucker bereitet die Grafikdatei für die Druckproduktion vor, indem er die erforderlichen Trapping- und Blutungselemente hinzufügt.

Während dieses Vorgangs muss der Drucker auch einen endgültigen Druckabdruck erstellen, der alle Eigenschaften des genehmigten Kunstwerks einschließlich des von der Regierung genehmigten ursprünglichen Manuskripts und der Grafiken beibehält. Die Qualität wird durch das Korrekturlesen der Druckproofs anhand der genehmigten Grafikdatei gewährleistet.

Darüber hinaus können Dateien von jedem Druckanbieter anders erstellt werden als die genehmigte PDF-Datei. Beispielsweise kann ein Unternehmen InDesign CS5 im Vergleich zu CS6 verwenden oder die PDF-Ausgabe kann PDF/X4 sein. Ebenen und Trennungen können unterschiedlich benannt werden; Tags können verwendet werden oder nicht. Das Fehlen einer Standardisierung birgt die Gefahr von Fehlern innerhalb des Prozesses.

Mithilfe der Software zur Prüfung von Grafiken können die Druckproofs mit der genehmigten PDF-Datei verglichen werden, um sicherzustellen, dass der Inhalt nicht unbeabsichtigt geändert wird.

Wussten Sie das?

Das Fehlen einer Standardisierung birgt die Möglichkeit von Fehlern innerhalb des Prozesses.

Bewährte Methoden für Kunstwerke enthält Best Practices und Empfehlungen für die Erstellung digitaler Dateien.

Druckproduktion

Handelt es sich bei den Proofs um Papierkopien, ist eine Druckinspektionslösung erforderlich, mit der Filme, Laserausdrucke, Verbundwerkstoffe und andere gedruckte Proofs geprüft werden können. Eine Druckinspektionslösung besteht aus einer Druckinspektionssoftware für Pixelvergleiche und einem hochauflösenden Scanner.

Wenn der Drucker mit der Produktion beginnt, wird eine Zufallsstichprobe der Verpackungsbestandteile anhand der genehmigten Druckvorlage korrekturgelesen. Ein Drucker muss mehrere anerkannte Standards erfüllen, darunter Farbtoleranzen, Abmessungen und Druckqualität.

Lösung zur Druckinspektion

Eine Druckinspektionslösung kann das genehmigte PDF mit gedruckten Komponenten vergleichen. Das System vergleicht automatisch das PDF mit dem gescannten Bild des Druckbogens, korrigiert Drehung und Maßstab und überlagert die bearbeiteten Bilder.

Es kann Unterschiede wie defekten Text, Registrierungsfehler, Barcodefehler, Braille-Fehler, Ortsunterschiede, Farbabweichungen und vieles mehr in Hunderten von Sprachen für alle Verpackungskomponenten erkennen.

Barcode- und Braille-Inspektion

Brailleschrift, sowohl mit Klebepunkten als auch mit Prägepunkten, auf dem gedruckten Bauteil kann geprüft und anhand der PDF-Datei übersetzt werden, um sicherzustellen, dass keine fehlenden oder hinzugefügten Punkte vorhanden sind.

Barcodes können auch gemäß ANSI/ISO-Standards dekodiert und bewertet werden, um die Lesbarkeit durch Handscanner zu gewährleisten.

Eingehende Qualitätskontrolle

Die Abteilung Qualitätskontrolle (QC) erhält für jedes Produkt die eingehende Produktion von vielen Drucklieferanten.

Für ein bestimmtes Produkt sind möglicherweise ein Etikett, ein Karton und eine Beilage erforderlich.

Jede gedruckte Verpackungskomponente wird anhand der zugehörigen genehmigten Grafik korrekturgelesen. Eine Abweichung vom genehmigten Design kann zu Produktionsverzögerungen, zum Verlust von Rohmaterial oder, was noch wichtiger ist, zu einem Produktrückruf führen.

Ein Druckinspektionssystem wird in der Regel in der Qualitätskontrollabteilung verwendet, um den gesamten Text, die Grafiken und die Farben eines Produktionsmusters zu korrigieren.

Aufgrund des hohen Detaillierungsgrades der gedruckten Verpackungskomponenten und der damit verbundenen hohen Risiken ist eine elektronische Inspektion unerlässlich, um ein Höchstmaß an Qualitätskontrolle zu gewährleisten.

Die Abteilung für Eingangsqualität führt Inspektionen einer Zufallsstichprobe aus dem gesamten Produktionslauf durch. Typische Mengen, die tatsächlich geprüft und korrekturgelesen werden, folgen in der Regel der MIL-STD-Methode. Diese Methode basiert auf einer Formel, die den auszuwählenden Stichprobenumfang auf der Grundlage der gelieferten Gesamtmenge ausdrückt.

Nachdem die Abteilung für Eingangsqualität den Bestand an gedruckten Komponenten akzeptiert hat, unterzeichnet der Abteilungsleiter die Komponenten und gibt sie an den Produktionsleiter weiter.

Produktion

Für das Korrekturlesen jeder gedruckten Verpackungskomponente wird eine Online-Produktionsversion einer Druckinspektionslösung verwendet. Zu dieser Ausrüstung gehören ein Hochgeschwindigkeitscomputer, eine Zeilenkamera mit elektronischem Verschluss und ein Auswurfsystem. Typische Inspektionsgeschwindigkeiten liegen zwischen 100 und 500 Etiketten/Minute.

Barcodescanner (BCS) werden häufig während der Produktion eingesetzt, um Produktverwechselungen zu vermeiden. Jeder Barcode wird bis zu 10 Mal pro Bauteil gescannt, um sicherzustellen, dass sein Identifikationscode mit dem aktuell in Produktion befindlichen Produkt übereinstimmt. Wenn das BCS einen nicht übereinstimmenden Barcode erkennt, wird ein Rückweissignal generiert, um das Bauteil aus der Produktionslinie in einen Behälter zu entsorgen.

Vor dem Aufbringen des Etiketts werden das Verfallsdatum und die Chargennummer der Produktionscharge mit einem Heißstempel auf das Etikett gestempelt. Bei der Ausrüstung zur Überprüfung des Datums und der Chargennummer handelt es sich um ein optisches Zeichenerkennungssystem. Eine CCD-Videokamera scannt jedes gestempelte Datum und jede Chargennummer. Diese Bilder werden von der CCD-Videokamera aufgenommen und digitalisiert und dann in ASCII-Code dekodiert. Der ASCII-Code wird dann zur Annahme mit den Mastercodes verglichen. Die typischen Inspektionsraten liegen je nach verwendetem Prozessor zwischen 300 und 1800 Etiketten/Minute.

Fazit

Die Verpackung repräsentiert die Marke für jedes Produkt. Die Verpackung ist zu einer Herausforderung geworden, da täglich mehr Marken und Produkte eingeführt werden. Mit steigendem Produktvolumen steigt auch das Risiko für die Markenintegrität.

Manuelle Lösungen haben sich als unzureichend erwiesen, um den Bedürfnissen gerecht zu werden, mit denen so viele Markenunternehmen seit Jahren konfrontiert sind.

Die Automatisierung des Arbeitsablaufs für Kunstwerke, wie die Automatisierung in anderen Branchen, ist längst überfällig. Mit diesen Technologien können Unternehmen den manuellen Arbeitsaufwand für fehleranfällige Aufgaben reduzieren und sicherstellen, dass qualitativ hochwertige Produkte rechtzeitig geliefert werden.

Automatisierte Korrekturleselösungen sind so konzipiert, dass sie sich problemlos in bestehende Prozesse integrieren lassen, sodass Benutzer nicht gezwungen sind, einen neuen Prozess zu erstellen, nur um neue Technologien zu integrieren.