Stellen Sie sich eine Produktionshalle vor, in der Fehler erkannt werden, bevor ein menschliches Auge einen Proof scannt.

Das ist keine Science-Fiction; es ist die schnell eintreffende Realität der Druck- und Verpackungsindustrie. Da die Nachfrage nach kleineren Auflagen und schnelleren Bearbeitungszeiten zunimmt, werden die traditionellen Methoden der manuellen Überprüfung zu Engpässen. Die Lösung liegt in einem Konzept, das verspricht, den Betrieb zu revolutionieren: Qualitätskontrolle ohne Berührung.

In diesem Beitrag wird untersucht, wie fortschrittliche Technologien die Qualitätssicherung neu gestalten und uns von manuellen Eingriffen abbringen und uns einer nahtlosen, automatisierten Zukunft zuwenden. Schauen wir uns die zentralen Rollen von an Automatisierung und API-Integration, die Vorteile einer Modernisierung Ihres Druckvorstufen-Workflows und die Herausforderungen, die mit der Implementierung dieser leistungsstarken neuen Systeme einhergehen.

Der Übergang von manueller zur Zero-Touch-Qualitätskontrolle

Jahrzehntelang war die Qualitätskontrolle bei Druck und Verpackung stark auf menschliches Eingreifen angewiesen. Ein erfahrener Bediener prüfte die Dateien manuell, überprüfte sie auf Beschnittfehler, überprüfte die Farbseparationen und vergewisserte sich, dass die Schriften eingebettet waren. Obwohl diese Methode bis zu einem gewissen Grad wirksam ist, ist sie anfällig für Ermüdung, Versehen und unvermeidliches menschliches Versagen.

Die Zero-Touch-Qualitätskontrolle verändert das Spiel. Es bezieht sich auf ein System, in dem Dateien ohne direkte menschliche Manipulation strengen Kontrollen und Korrekturen unterzogen werden. Durch den Einsatz ausgeklügelter Software können Unternehmen sicherstellen, dass jede Datei, die in die Produktionspipeline gelangt, automatisch bestimmten Standards entspricht.

Bei diesem Wandel geht es nicht nur um Geschwindigkeit, sondern auch um Beständigkeit. Eine Maschine wird nach einer achtstündigen Schicht nicht müde, und sie übersieht kein Bild mit niedriger Auflösung, weil sie abgelenkt wurde.

Automatisierung und APIs: Zero-Touch-Qualitätskontrolle

Der Motor dieser Transformation ist die Automatisierung. Moderne Automatisierung geht jedoch über einfache Skripte hinaus. Es handelt sich um intelligente Systeme, die in der Lage sind, Entscheidungen auf der Grundlage vordefinierter Regeln zu treffen.

Warum die API so wichtig ist

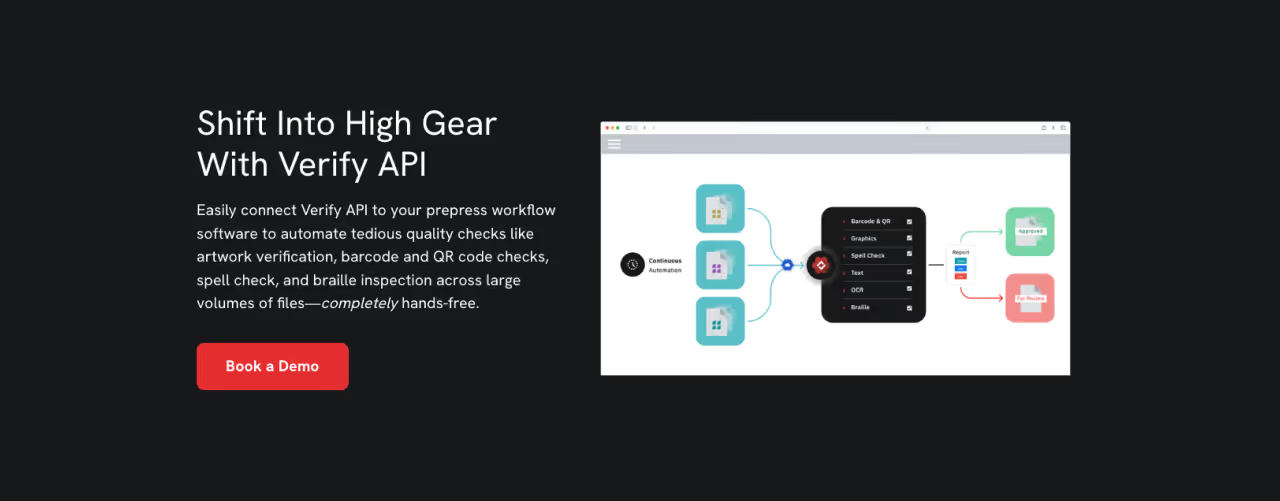

Die wahre Magie passiert, wenn Sie eine einführen API (Anwendungsprogrammierschnittstelle). Eine API ermöglicht es verschiedenen Softwareplattformen, miteinander zu kommunizieren. In einer Druckumgebung bedeutet dies, dass Ihr MIS (Management Information System), Ihr Web-to-Print-Portal und Ihre Druckvorstufensoftware sofort kommunizieren können.

Wenn ein Kunde eine Datei hochlädt, kann eine API einen sofortigen automatisierten QA-Prozess auslösen. Die Datei wird analysiert, gemeldet und möglicherweise sogar behoben, bevor ein Mitarbeiter der Druckvorstufe das Jobticket überhaupt öffnet. Dieses Maß an Konnektivität sorgt für einen Arbeitsablauf, bei dem die Dateien mit minimaler Reibung von der Bestellung zur Druckmaschine bewegt werden.

Verbesserung der Druckvorstufen-Qualität und Automatisierung des Druckvorstufen-Workflows

Qualität der Druckvorstufe ist oft die größte Hürde in der Produktion. Schlechte Dateien führen zu Materialverschwendung, Ausfallzeiten der Druckmaschine und verärgerten Kunden. Die Qualitätsautomatisierung der Druckvorstufe behebt diese Probleme an der Quelle.

Moderne Tools können in Sekundenschnelle automatisch Hunderte von Qualitätsprüfungen durchführen. Zu diesen Prüfungen gehören:

- Überprüfung der Auflösung: Sicherstellen, dass Bilder den erforderlichen DPI-Werten entsprechen.

- Farbmanagement: RGB in CMYK konvertieren oder verifizieren Sonderfarben.

- Strukturelle Integrität: Termine überprüfen und Blutungsbereiche zum Verpacken.

- Schriftanalyse: Identifizieren fehlender oder beschädigter Schriften.

Durch die Automatisierung dieser Prüfungen standardisieren Sie die Ausgabe. Der Arbeitsablauf in der Druckvorstufe wird zu einer vorhersehbaren Wissenschaft und nicht zu einer variablen Kunstform. Wenn eine Datei eine Prüfung nicht besteht, kann das System sie automatisch zurückweisen und den Kunden mit spezifischen Anweisungen zur Behebung des Problems benachrichtigen, sodass das Druckvorstufenteam nicht mehr die Rolle des „Überbringers schlechter Nachrichten“ spielt.

Die Vorteile automatisierter QS- und Qualitätsprüfungen

Warum sollte ein Druck- oder Verpackungsunternehmen in diese Technologie investieren? Die Kapitalrendite für automatisiertes QA ist facettenreich.

1. Unübertroffene Effizienz

Die manuelle Qualitätskontrolle ist langsam. Die Automatisierung erfolgt sofort.

Durch den Wegfall der manuellen Überprüfung bei Standardaufträgen können sich Ihre erfahrenen Mitarbeiter auf komplexe, hochwertige Projekte konzentrieren, für die tatsächlich menschliches Fachwissen erforderlich ist. Dadurch wird der Gesamtdurchsatz erhöht, ohne die Mitarbeiterzahl zu erhöhen.

2. Kosteneinsparungen

Fehler sind teuer. Das erneute Drucken eines Auftrags aufgrund eines fehlenden Tippfehlers oder eines Farbfehlers kostet Geld in Bezug auf Bedruckstoff, Tinte und Druckzeit. Qualitätskontrolle in Druck und Verpackung das auf Automatisierung angewiesen ist, fängt diese Fehler digital ab, lange bevor die Tinte auf das Papier trifft. Allein die Einsparungen beim Abfall rechtfertigen oft die Investition.

3. Skalierbarkeit

Wenn Ihr Unternehmen wächst, haben manuelle Prozesse Schwierigkeiten, Schritt zu halten. Mehr Mitarbeiter für die Überprüfung von Dateien einzustellen, ist keine nachhaltige Skalierungsstrategie. Automatisierte Workflows lassen sich mühelos skalieren. Ganz gleich, ob Sie 100 oder 10.000 Jobs pro Tag verarbeiten, die Software führt dieselben strengen Prüfungen mit derselben Geschwindigkeit durch.

Bereit für den Umstieg auf Zero Touch Quality Control?

Die Zukunft der Qualitätskontrolle in Druck und Verpackung ist unbestreitbar digital und zunehmend autonom. Durch Automatisierung und robuste API-Integrationen können Unternehmen ein Qualitätsniveau in der Druckvorstufe erreichen, das zuvor unmöglich war.

Der Weg zur Zero-Touch-Qualitätskontrolle erfolgt nicht über Nacht. Es beginnt mit der Überprüfung Ihres aktuellen Arbeitsablaufs in der Druckvorstufe, der Identifizierung der sich wiederholenden Aufgaben, die Ihr Team aufhalten, und der Untersuchung, wie automatisierte Qualitätssicherung das Team entlasten kann.

Die Drucker und Verarbeiter, die diese Technologien heute einsetzen, werden die Marktführer von morgen sein und höhere Qualität schneller und rentabler als je zuvor liefern.

Häufig gestellte Fragen