Einführung in die Verpackung von Medizinprodukten

Das Verpacken von Medizinprodukten sollte niemals eine Nebensache sein. Es ist Ihre erste Verteidigungslinie gegen regulatorische Albträume, Produktausfälle und Rückrufaktionen, die Ihren Ruf über Nacht zerstören.

Es schützt die Patientensicherheit auf eine Weise, die weit über die Reinigung der Produkte während des Transports hinausgeht. Wenn Gesundheitsdienstleister Ihr Paket öffnen, müssen sie darauf vertrauen können, dass alles darin den höchsten Sicherheitsstandards entspricht. Die Gesundheitsbranche hat eine extrem geringe Toleranz gegenüber Verpackungsfehlern — es steht zu viel auf dem Spiel.

Da das regulatorische Umfeld immer komplexer wird, verschaffen sich Unternehmen, die diese Anforderungen verstehen und solide Verpackungssysteme bauen, einen erheblichen Wettbewerbsvorteil. Frühzeitige Verpackungsentscheidungen können über Erfolg oder Misserfolg bei behördlichen Auflagen entscheiden, und Unternehmen, die im Vorfeld in die richtigen Systeme investieren, vermeiden kostspielige Compliance-Probleme im weiteren Verlauf.

Grundlegende Verpackungsanforderungen für Medizinprodukte

Hersteller medizinischer Geräte, die versuchen, das herauszufinden Anforderungen an die Verpackung alleine stehen später in der Entwicklung oft vor unerwarteten Herausforderungen. Allein die Dokumentationsanforderungen können Teams, die nicht im Voraus geplant haben, überfordern.

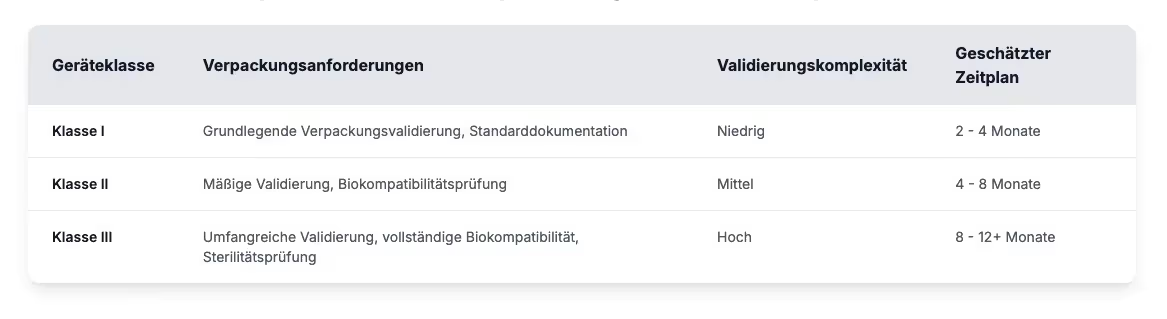

Die Verpackungsanforderungen sind je nach Geräteklasse unterschiedlich, wobei Komplexität und Zeitrahmen entsprechend skalieren:

Wichtige regulatorische Standards wie ISO 11607 für Verpackungen und regionale Anforderungen wie FDA 21 CFR Part 820 oder die Einhaltung der EU-MDR-Vorschriften bestimmen Ihren Validierungsansatz und bestimmen, welche Testprotokolle Sie einhalten müssen.

Die Materialauswahl steuert alles andere in Ihrem Verpackungssystem. Wenn Sie Materialien auswählen, die mit Ihrem Sterilisationsprozess nicht kompatibel sind, werden Sie bei Validierungstests feststellen, wann Änderungen wesentlich teurer werden. Bei sterilen medizinischen Geräten müssen Ihre Materialien der gewählten Sterilisationsmethode — ob Gammastrahlung, Ethylenoxid oder Dampf — standhalten, ohne dass schädliche Verbindungen abgebaut oder freigesetzt werden.

Installationsqualifizierung, Betriebsqualifizierung und Leistungsqualifizierung (IQ, OQ, PQ) sind mehr als nur Checkboxen. Sie sind der Beweis dafür, dass Ihre Verpackungsprozesse tatsächlich funktionieren, wenn die Aufsichtsbehörden Fragen stellen. Eine überstürzte Validierung führt häufig zu kostspieligen Nacharbeiten, wenn Prüfer Lücken finden.

Der intelligente Ansatz beinhaltet dokumentierte Beweise in jeder Phase. Sie müssen nachweisen, dass Ihre Geräte ordnungsgemäß funktionieren, dass Ihre Prozesse konsistente Ergebnisse liefern und Ihr Verpackungssystem die Produktintegrität an mehreren Standorten und unter realen Bedingungen gewährleistet.

Kennzeichnungsstandards für Medizinprodukte

Die Anforderungen an die Kennzeichnung von Verpackungen haben ein rechtliches Gewicht, das die Aufsichtsbehörden bei Inspektionen ernst nehmen. UDI-Systeme sorgen für eine lückenlose Rechenschaftspflicht, von der Herstellung bis zur Überwachung nach dem Inverkehrbringen.

Die FDA- und EU-MDR-Kennzeichnungsregeln stimmen selten überein, was den weltweiten Vertrieb vor Herausforderungen stellt. Klare Systeme helfen Teams dabei, die Vorschriften in allen Regionen einzuhalten. Viele Hersteller, die internationale Märkte bedienen, entwickeln flexible Kennzeichnungssysteme, die unterschiedlichen regulatorischen Anforderungen gerecht werden, ohne dass für jeden Markt völlig unterschiedliche Verpackungsansätze erforderlich sind.

Sterile Barrieresysteme: Die Grundlage medizinischer Verpackungen

Sterile Barrieresysteme sind die wichtigste Entscheidung, die Sie bei der Verpackung von Medizinprodukten treffen werden. Diese Systeme stellen sicher, dass die Geräte während ihrer gesamten Haltbarkeit steril bleiben, was sich unmittelbar auf die Patientensicherheit und die Einhaltung gesetzlicher Vorschriften auswirkt.

Ihre Barrieren müssen die erforderlichen Sterilitätsstandards einhalten und gleichzeitig Gesundheitsdienstleistern den sicheren Zugang zu Geräten ohne Kontamination ermöglichen. Dieses Gleichgewicht zwischen Schutz und Benutzerfreundlichkeit ist ausschlaggebend für die meisten Designentscheidungen bei medizinischen Verpackungen.

Primärverpackungen schützen Sie sofort vor Kontamination. Bei der Materialauswahl stehen die Barriereeigenschaften, die Kompatibilität mit Sterilisationsprozessen und die Leistungsfähigkeit der Materialien nach monatelanger Lagerung im Mittelpunkt. Sekundärverpackungen bieten zusätzlichen Schutz bei der Verteilung und schützen gleichzeitig die Integrität Ihrer Primärbarrieren.

Um die Sterilität während des gesamten Produktlebenszyklus aufrechtzuerhalten, müssen die realen Bedingungen verstanden werden. Temperaturschwankungen, Feuchtigkeitsschwankungen und Belastungen bei der Handhabung stellen Ihre Barrieren bei der Lagerung und Verteilung auf eine harte Probe.

Anforderungen an die Packungsintegrität und Siegelfestigkeit

Die Prüfung der Verpackungsintegrität hilft erfolgreichen Herstellern von Medizinprodukten dabei, kostspielige Rückrufe und regulatorische Probleme zu vermeiden. Die visuelle Inspektion erkennt offensichtliche Probleme, aber fortschrittliche Testmethoden erkennen subtile Fehler wie Dichtungslecks, die im Laufe der Zeit die Sterilität beeinträchtigen könnten. Tests zum Eindringen von Farbstoffen, zur Blasenemission und zum Zerfall im Vakuum ermöglichen quantitative Messungen der Wirksamkeit der Versiegelung und helfen dabei, mögliche Fehlerursachen zu erkennen, bevor sie den Patienten erreichen.

Die Versiegelungsstärke hängt sowohl vom Material als auch von den Sterilisationsmethoden ab. Beispielsweise verhalten sich heißversiegelte Beutel anders als Klebstoffschalen nach der Sterilisation. Wenn Sie wissen, was Sie zu erwarten haben, können Sie eine widerstandsfähigere Verpackung erstellen, indem Sie Testprotokolle entwickeln, die berücksichtigen, wie sich die Sterilisation auf die Versiegelungsleistung während der gesamten Haltbarkeit auswirkt.

Häufige Integritätsfehler sind in der Regel auf Probleme bei der Prozesssteuerung zurückzuführen: Verunreinigung der Dichtflächen, falsche Temperatureinstellungen oder inkonsistente Zeitabläufe. Kontinuierliche Überwachung und statistische Prozesskontrolle verhindern diese Probleme effektiver als reaktive Tests.

Auswahl der Rohstoffe für Verpackungen von Medizinprodukten

Die Kompatibilität von Verpackungsmaterialien geht über grundlegende chemische Beständigkeitstests hinaus. Medizinprodukte sind monatelang in direktem Kontakt mit Materialien, wodurch die Gefahr besteht, dass schädliche chemische Verbindungen migrieren und möglicherweise Probleme verursachen.

Materialien, die mit sterilen Geräten in Berührung kommen, müssen strenge Sicherheitsstandards erfüllen. Wenn Teams dies frühzeitig planen, vermeiden sie Überraschungen in letzter Minute und gehen selbstbewusster voran. Papiere in medizinischer Qualität ermöglichen die Gassterilisation; flexible Verpackungsfolien bieten Durchstoßfestigkeit; geformte Schalen schützen komplexe Instrumente. Beginnen Sie mit den Anforderungen Ihres Geräts und wählen Sie dann Materialien aus, die sich in Bezug auf Sicherheit und Leistung bewährt haben.

Die Materialqualifizierung deckt mehrere Leistungsbereiche ab: wie gut Materialien mit der Sterilisation umgehen, wie sie im Laufe der Zeit altern, Siegelfestigkeit und Barrierewirksamkeit. Die spezifischen Tests, die Sie benötigen, hängen von Ihrer Anwendung ab, aber rechnen Sie damit, dass der Qualifizierungsprozess mehrere Monate dauern wird. Erfahrene Hersteller treffen ihre Materialauswahl frühzeitig, um Verzögerungen beim Zeitplan zu vermeiden.

Fortschrittliche Technologien in der Verpackung von Medizinprodukten

Innovationen im Bereich medizinischer Verpackungen konzentrieren sich auf die Lösung realer Probleme, die Hersteller seit Jahren frustrieren. Formfolien, die speziell für harte medizinische Produkte entwickelt wurden, machen spezielle Werkzeuge überflüssig und bieten gleichzeitig einen überragenden Geräteschutz. Stanzverfahren verbessern die Materialpräzision und reduzieren den Abfall bei der Verpackungsherstellung.

Verbesserungen der Gussextrusionstechnologie haben im Allgemeinen zu einer besseren Materialkonsistenz und niedrigeren Kosten für Großserienanwendungen geführt. Mehrschichtige Konstruktionen ermöglichen es Herstellern, verschiedene Polymere zu kombinieren, um die Barriereeigenschaften, die Durchstoßfestigkeit und die Dichtungseigenschaften einzelner Materialien zu optimieren.

Intelligente Verpackungstechnologien bieten medizinische Verpackungen echte digitale Funktionen. RFID-Tags ermöglichen die Bestandsverfolgung und Authentifizierung in Echtzeit, während Temperaturindikatoren die Wartung der Kühlkette während des Transports bestätigen. Diese Tools bieten die vom Markt geforderte Transparenz in der Lieferkette, ohne Ihre bestehenden Prozesse zu komplizieren.

Standards und Praktiken: ISO 11607-Konformität

ISO 11607-1 schafft die Grundlage für konforme Geräteverpackungen durch spezifische Anforderungen an Materialien und sterile Barrieresysteme. Ein frühzeitiges Verständnis dieser Anforderungen verhindert kostspielige Neugestaltungsarbeiten im späteren Entwicklungsprozess.

ISO 11607-2 konzentriert sich auf die Validierungsanforderungen für Form-, Dichtungs- und Montageprozesse. Diese Norm erfordert dokumentierte Nachweise zum Nachweis der Einhaltung der Vorschriften und zum Nachweis, dass Ihre Prozesse konsistent Verpackungen herstellen, die den Spezifikationen entsprechen. Ihr Validierungsansatz muss Schwankungen in Ihrem Herstellungsprozess berücksichtigen und aussagekräftige Kontrollgrenzen festlegen.

Die Strategien zur Verpackungsvalidierung unterscheiden sich je nach Größe Ihres Teams und Produktkomplexität. Welchen Weg Sie auch wählen, eine klare Dokumentation macht Ihren Prozess vertretbarer und weniger stressig. Kleinere Hersteller profitieren oft von Partnerschaften mit Verpackungsspezialisten, die etablierte Validierungsprotokolle und regulatorisches Fachwissen mitbringen. Größere Unternehmen entwickeln in der Regel interne Kapazitäten, können aber dennoch externe Testlabore für spezielle Bewertungen einsetzen. Entscheidend ist, einen Ansatz zu wählen, der zu Ihren Ressourcen passt und gleichzeitig sicherstellt, dass Sie alle Validierungsanforderungen konsistent erfüllen.

Überlegungen zu Vertrieb und Transport

ISTA-Standards bieten praktische Rahmenbedingungen für Paketleistungstests, die tatsächliche Herausforderungen bei der Verteilung simulieren. Bei diesen Tests wird bewertet, wie Ihre Systeme auf Vibrations-, Druck- und Aufprallkräfte während des Transports reagieren.

Stresstests für den Transport decken Fehlerursachen auf, die bei Labortests häufig übersehen werden, da Pakete, die statische Tests bestehen, unter dynamischen Belastungsbedingungen versagen können. Vibrationstests stellen die Dichtheit und den Geräteschutz empfindlicher medizinischer Geräte, die über weite Strecken transportiert werden, vor besondere Herausforderungen.

Bei der realen Verteilung sind mehrere Handler, Temperaturschwankungen und Vibrationen erforderlich, daher sollten Ihre Tests diese Bedingungen berücksichtigen. Die frühzeitige Simulation dieser Szenarien verhindert spätere Überraschungen und trägt dazu bei, Ihr Produkt bei jedem Schritt zu schützen.

Nachhaltigkeit bei der Verpackung von Medizinprodukten

Umweltaspekte beeinflussen zunehmend Entscheidungen über medizinische Verpackungen, aber die Anforderungen an die Sterilität schränken die Auswahl nachhaltiger Materialien ein. Biobasierte Polymere mit Zertifizierungen für medizinische Zwecke und reduziertem Verpackungsdesign bieten vielversprechende Alternativen, während gleichzeitig die erforderlichen Leistungs- und Sicherheitsstandards eingehalten werden.

Spezialisierte Verpackungslösungen für Medizinprodukte

Die Verpackung von Medizinprodukten erfordert oft spezielle Lösungen, die über Standardansätze hinausgehen. Die Verpackung von Spritzen und Impfstoffen stellt besondere Herausforderungen in Bezug auf die Wartung der Kühlkette und die manipulationssicheren Funktionen dar. Daher sind Systeme erforderlich, die die Glaskomponenten schützen und gleichzeitig eine visuelle Inspektion des Inhalts ermöglichen. Kombinationen aus Medikamenten und Geräten erfordern Lösungen mit zwei Kammern, bei denen die Komponenten getrennt bleiben, bis sie von jemandem aktiviert werden. Die Versiegelungstechnologie muss jegliche Kreuzkontamination verhindern und gleichzeitig das richtige Mischen im richtigen Moment ermöglichen. Diese Produkte fallen sowohl unter die pharmazeutischen als auch unter die technischen Vorschriften, mit denen sich die Hersteller konfrontiert sehen doppelte Konformitätsanforderungen.

Für komplexe chirurgische Instrumente sind möglicherweise speziell geformte Schalen erforderlich, in denen mehrere Komponenten in einer bestimmten Ausrichtung befestigt werden, während elektronische medizinische Geräte einen antistatischen Schutz und Feuchtigkeitsbarrieren benötigen, die über die üblichen Verpackungsmöglichkeiten hinausgehen. Wenn Sie Ihre spezifischen Geräteanforderungen frühzeitig verstehen, können Sie eine Verpackung entwerfen, die alle erforderlichen Schutzmaßnahmen erfüllt, ohne die Lösung zu überdenken.

Zusammenarbeit mit Experten für Verpackungen für medizinische Geräte

Durch die Zusammenarbeit mit Verpackungsexperten erhalten Sie Zugang zu regulatorischem Know-how und bewährten Validierungsplaybooks. Wenn Tests, Dokumentation oder sich ändernde Standards Sie bremsen, hilft Ihnen der richtige Partner dabei, Ihre Kunden schneller, mit weniger Hindernissen und mehr Vertrauen zu bedienen. Eine frühzeitige Einbindung in die Produktentwicklung verhindert Designentscheidungen, die später zu Verpackungsproblemen führen, und gleichzeitig werden häufig Möglichkeiten zur Kosteneinsparung und Leistungsverbesserung aufgezeigt. Ihre Mitwirkung verändert die Art und Weise, wie Verpackungen Ihren gesamten Zeitplan für die Markteinführung unterstützen, anstatt einfach nur eine Lücke zu füllen.

Echte Ergebnisse: Die Ethicon-Abteilung von Johnson & Johnson skalierte ihre globale Qualitätskontrolle bei der Etikettierung und beschleunigte die Markteinführungszeit mit dem richtige Inspektionstechnologie.

Zukünftige Trends bei Verpackungen für Medizinprodukte

Neue Barrierematerialien, automatische Inspektionswerkzeuge und digitale Authentifizierungsfunktionen setzen neue Maßstäbe bei medizinischen Verpackungen. Die Aufsichtsbehörden wollen mehr Daten zur Überwachung nach dem Inverkehrbringen, was bedeutet, dass Verpackungstechnologien, mit denen Informationen während der gesamten Lebensdauer eines Produkts nachverfolgt und gesammelt werden können, immer wertvoller werden.

Fazit: Sicherstellung des Erfolgs bei der Verpackung von Medizinprodukten

Effektive Verpackungen für medizinische Geräte erfordern ein ausgewogenes Verhältnis zwischen Sicherheit und Einhaltung praktischer Kostenaspekte. Teams, die Verpackungen frühzeitig in die Produktentwicklung einbeziehen, sind besser positioniert, um Verzögerungen und nachgelagerte Probleme zu vermeiden.

Jedes Verpackungsprojekt sollte der tatsächlichen Komplexität der Validierungs- und regulatorischen Anforderungen Rechnung tragen. Unternehmen, die ihre Zeitpläne überstürzen oder die Kosten unterschätzen, müssen oft mit dem Verlust ihres gesamten Projekts rechnen, und das geht weit darüber hinaus, dass sie nur ihren Markteintrittstermin verpassen. Hersteller stehen unter ständigem Druck durch neue Materialien, sich weiterentwickelnde Inspektionstools und Aktualisierungen gesetzlicher Vorschriften. Es ist eine Menge, die Sie alleine bewältigen müssen. Aus diesem Grund bauen erfolgreiche Unternehmen das richtige Fachwissen und die richtigen Partnerschaften auf. Die regulatorischen Herausforderungen, mit denen einige Hersteller konfrontiert sind, werden zum Wettbewerbsvorteil für andere, die angemessene Unterstützung erhalten.