Die Qualitätskontrolle in der Druckvorstufe macht aus guten Druckvorgängen herausragende. Wenn Sie Fehler frühzeitig erkennen, einheitliche Standards einhalten und zuverlässige Prozesse aufbauen, läuft jedes Projekt reibungsloser ab und jeder Kunde ist beeindruckt von Ihrer Liebe zum Detail.

Der Unterschied zwischen ausreichender und hervorragender Druckqualität liegt darin, wie gründlich Sie die Dateien vor Produktionsbeginn überprüfen. Teams, die die Qualitätskontrolle in der Druckvorstufe beherrschen, liefern Projekte termingerecht, sorgen für Markenkonsistenz bei allen Materialien und bauen sich einen Ruf auf, der erstklassige Kunden anzieht.

Einführung in die Qualitätskontrolle in der Druckvorstufe

Bei der Qualitätskontrolle in der Druckvorstufe wird systematisch überprüft, ob alle Elemente eines Druckauftrags den technischen Spezifikationen entsprechen, bevor die Produktion beginnt. Sie untersuchen die Dateiintegrität, beurteilen die Farbgenauigkeit, überprüfen die Typografie und stellen sicher, dass jede Komponente im fertigen Druckprodukt korrekt wiedergegeben wird.

Die Qualitätskontrolle wirkt sich mehr als jeder andere einzelne Faktor in der Druckproduktion auf die Kundenzufriedenheit aus. Wenn Materialien mit genauer Farbwiedergabe, scharfem Text und fehlerfreiem Inhalt ankommen, vertrauen Kunden Ihrer Expertise. Aber wenn Probleme auftauchen, ist es schwer, dieses Vertrauen zurückzugewinnen. Der Arbeitsablauf in der Druckvorstufe bietet zahlreiche Möglichkeiten für Eingriffe in die Qualitätskontrolle. Die Dateien kommen von Designern oder Kunden, werden vor dem Flug auf technische Konformität überprüft, erhalten Farbmanagement und Proofing und werden dann vor der Produktionsfreigabe der endgültigen Prüfung unterzogen. Qualitätskontrollpunkte sind in diesen Arbeitsablauf integriert. Automatisierte Systeme übernehmen die routinemäßige Überprüfung, während sich die menschliche Expertise auf komplexe Beurteilungen der Farbgenauigkeit, der Konstruktionsabsicht und der allgemeinen Qualitätsstandards konzentriert.

Grundlegendes zu Prepress-Diensten

Druckvorstufe bezieht sich auf alles, was zwischen der Fertigstellung des kreativen Designs und dem eigentlichen Druck passiert — Dateivorbereitung, Farbmanagement, Proofing und Qualitätsprüfung. Moderne Druckvorstufen-Dienstleistungen haben sich weit über traditionelle typografische Verfahren hinaus weiterentwickelt und umfassen komplexe digitale Arbeitsabläufe, variable Datenverarbeitung und ausgeklügelte Farbmanagementsysteme.

Wenn digitale Dateien von Designern oder Agenturen eintreffen, müssen sie vorbereitet werden, um bestimmte Druckanforderungen zu erfüllen:

- Bei der Dateivorbereitung werden Farben in entsprechende Druckprofile konvertiert und Bilder für das gewählte Druckverfahren optimiert.

- Das Farbmanagement gewährleistet eine konsistente Farbwiedergabe vom Bildschirm bis zur Druckmaschine.

- Proofing erstellt genaue Vorschauen zur Genehmigung durch den Kunden.

- Bei der Qualitätsüberprüfung werden vor der Produktionsfreigabe letzte Kontrollen durchgeführt.

Die Technologie hat die Qualitätskontrolle in der Druckvorstufe von Umgebungen, in denen früher manuelle Inspektionen vorherrschten, in automatisierte Systeme umgewandelt, die Routinekontrollen durchführen. Traditionelle typografische Verfahren beinhalteten das manuelle Zusammenfügen von Schrift und Vorbereitung von Filmnegativen — weit entfernt von den heutigen digitalen Arbeitsabläufen, die Tausende variabler Datensätze gleichzeitig verarbeiten. Dateien kommen in mehr Formaten als je zuvor an, und die Erwartung schnellerer Bearbeitungszeiten bedeutet, dass die Qualitätskontrollprozesse gründlich und effizient sein müssen. In den Produktionsplänen von Druckern ist es nicht möglich, Probleme erst nach Druckbeginn zu erkennen.

Warum Qualitätskontrolle in der Druckvorstufe wichtig ist

Es ist finanziell sinnvoll, Fehler in der Druckvorstufe frühzeitig zu erkennen. Wenn Sie während des Preflights ein Problem mit der Schrift beheben, nehmen Sie sich ein paar Minuten Zeit. Finden Sie es nach dem Druck des Auftrags heraus und Sie haben es mit kostspieligen Nachdrucken, verpassten Terminen und beschädigten Kundenbeziehungen zu tun, die sich auf zukünftige Geschäfte auswirken. Eine effiziente Qualitätskontrolle in der Druckvorstufe schafft auch Wachstumskapazität. Wenn automatisierte Systeme routinemäßige Prüfaufgaben übernehmen, können Teams mehr Aufträge gleichzeitig bearbeiten und zusätzliche Kunden gewinnen, ohne die Personalkosten proportional zu erhöhen, was die Rentabilität durch eine verbesserte Betriebseffizienz direkt steigert.

Abgesehen von den unmittelbaren Kosten schützt die Qualitätskontrolle den Ruf einer Marke, dessen Aufbau Jahre in Anspruch nimmt, der aber über Nacht verschwinden kann. Fehlerhafte Marketingmaterialien, Verpackungen und Unternehmenskommunikation wirken sich negativ auf die Liebe zum Detail und die Professionalität des Unternehmens aus. Kunden stellen Qualitätsprobleme fest, und in wettbewerbsintensiven Märkten beeinflussen diese Details die Kaufentscheidungen. Eine effektive Qualitätskontrolle stellt sicher, dass jedes gedruckte Material den Markenstandards entspricht und den Markenwert stärkt, anstatt ihn zu untergraben.

Die Einhaltung gesetzlicher Vorschriften stellt ein völlig anderes Maß an Herausforderungen dar, insbesondere in den Bereichen Pharmazie, Medizinprodukte, Lebensmittel und Konsumgüter, in denen Verpackungen strengen Kennzeichnungsanforderungen entsprechen müssen. Fehler können schwerwiegende Folgen haben, die über finanzielle Verluste hinausgehen. Daher sind Qualitätskontrollverfahren unerlässlich, um zu überprüfen, ob die behördlichen Informationen korrekt angezeigt werden, die Barcodes ordnungsgemäß gescannt werden und alle erforderlichen Haftungsausschlüsse gemäß den etablierten Stilrichtlinien vorhanden und lesbar sind.

Einrichtung eines effektiven Qualitätskontrollsystems für die Druckvorstufe

Der Aufbau eines umfassenden Qualitätskontrollsystems erfordert die richtige Kombination aus Technologie, Prozessen und Mitarbeitern. Die technologische Grundlage bildet die Preflight-Software, die Dateien automatisch auf häufig auftretende Probleme wie Bilder mit niedriger Auflösung, fehlende Schriften oder falsche Farbräume überprüft. Diese Systeme arbeiten mit Farbmanagementtechnologien, die die Konsistenz auf verschiedenen Geräten und Druckmethoden gewährleisten, sowie mit Dokumentenverwaltungsplattformen, mit denen Versionen und Genehmigungen nachverfolgt werden können. Die meisten Geschäfte laufen auf Plattformen wie Automatisierungsmotor von Esko oder Hybrider CLOUDFLOW, und die intelligente Qualitätskontrolle lässt sich direkt in diese Systeme integrieren, anstatt ein weiteres Silo zu schaffen.

Menschen sind genauso wichtig wie die Technologie. Software fängt viel ein, aber sie kann nicht erkennen, wenn etwas für die Marke nicht passt oder nicht dem entspricht, was der Kunde tatsächlich will. Die besten Geschäfte setzen Automatisierung für Routinekontrollen ein und sorgen dafür, dass sich das menschliche Fachwissen auf die Urteilsfindung konzentriert. Viele Shops arbeiten auch mit redaktionellen Diensten zusammen, noch bevor die Dateien die Druckvorstufe erreichen, um Probleme mit Inhalten frühzeitig zu erkennen.

Die Konsistenz zwischen verschiedenen Betreibern und Projekten beruht auf standardisierten Prozessen. Die Checklisten sollten die Überprüfung der Dateiintegrität, die Anforderungen an das Farbmanagement, die Typografiestandards und alle branchenspezifischen Anforderungen abdecken. Sie müssen gründlich genug sein, um Fehler zu erkennen, und schlank genug sein, um die Produktion am Laufen zu halten.

Der Erfolg hängt von gut ausgebildetem Personal ab, das sowohl die Technologie als auch das Handwerk versteht. Das Personal für die Qualitätskontrolle benötigt technische Fähigkeiten, um Softwaresysteme bedienen zu können, aber es benötigt auch Erfahrung, um zu erkennen, wenn etwas nicht stimmt, selbst wenn automatische Kontrollen bestanden werden. Der Aufbau von technischem Wissen und praktischer Erfahrung erfordert Zeit, um sich weiterzuentwickeln. Daher sind kontinuierliche Investitionen in Schulungen unerlässlich, um eine effektive Qualitätskontrolle aufrechtzuerhalten.

Machen Sie Prepress zu einem Wettbewerbsvorteil

Eine effektive Qualitätskontrolle stärkt das Vertrauen der Kunden und schützt die Markenkonsistenz. Moderne QC-Tools lassen sich direkt in die Arbeitsabläufe in der Druckvorstufe integrieren und helfen Teams dabei, fehlerfreie Ergebnisse in großem Maßstab zu erzielen. Schau dir an, wie es funktioniert.

Unverzichtbare Qualitätsprüfungen in der Druckvorstufe

Die Qualitätskontrolle in der Druckvorstufe beginnt mit der Überprüfung, ob die Dateien unversehrt ankommen und mit Ihrem Druckprozess kompatibel sind. Dateien können während der Übertragung beschädigt werden, und inkompatible Formate verursachen unerwartete Probleme während des Druckvorgangs. Automatisierte Systeme bewältigen diese grundlegenden Prüfungen gut und erkennen schnell Dateien, die bearbeitet werden müssen, bevor es zu Produktionsverzögerungen kommt.

Bei der Beurteilung der Bildqualität spielt es eine Rolle, wie gedruckte Materialien verwendet werden. Ein Bild mit 72 DPI mag auf einem Computerbildschirm perfekt aussehen, erscheint aber beim Drucken pixelig. Bei der Qualitätskontrolle muss überprüft werden, ob die Bildqualität den spezifischen Anforderungen jedes Druckauftrags entspricht. Dazu gehört auch, dass die Bilder groß genug für den vorgesehenen Verwendungszweck sind und beim Skalieren eine akzeptable Qualität beibehalten werden. Diese Bildprüfungen gehen Hand in Hand mit der Überprüfung des Beschnitts- und Beschnittbereichs, um sicherzustellen, dass die Grafiken korrekt über die Schnittlinien hinausragen und weiße Kanten an den fertigen Teilen vermieden werden.

Typografie schafft Herausforderungen, die die Produktion zum Scheitern bringen können, wenn Sie sie nicht frühzeitig erkennen. Schriften, die nicht richtig eingebettet sind, lassen den Text unerwartet neu fließen oder werden auf verschiedenen Systemen falsch angezeigt. Qualitätskontrollsysteme müssen überprüfen, ob alle Schriftarten verfügbar sind und der Text wie vorgesehen aussieht. Die Arbeit mit Dateien aus mehreren Quellen oder mit spezieller Typografie, die bestimmte Formatierungselemente benötigt, macht dies noch wichtiger. Bei der Überprüfung der Schrift werden die Grundlagen behandelt, aber auch die Einstellungen für das Überdrucken und die Transparenzeffekte müssen beachtet werden, da sie beim Drucken zu unerwarteten Farbabweichungen oder Renderproblemen führen können.

Die Barcode-Verifizierung fügt den Qualitätsprüfungen eine weitere wichtige Ebene hinzu, insbesondere für Verpackungs- und Einzelhandelsanwendungen. Barcodes müssen an der Verkaufsstelle korrekt gescannt werden. Dazu müssen Größe, Kontrastverhältnis und Druckqualitätsstandards überprüft werden, um ein zuverlässiges Scannen in verschiedenen Einzelhandelsumgebungen zu gewährleisten.

Farbmanagement bei der Qualitätskontrolle in der Druckvorstufe

Das Farbmanagement sorgt für konsistente Ergebnisse bei all Ihren Druckprojekten, indem es eine kontrollierte Umgebung schafft, in der Farben vorhersehbar reproduziert werden. Um die richtigen Farben zu erhalten, müssen Sie Monitore kalibrieren, genaue Farbprofile einrichten und für konsistente Farben sorgen, unabhängig davon, wie Sie drucken. Wenn Sie diese Schritte überspringen, kann das, was auf einem Computerbildschirm perfekt aussieht, zu kostspieligen Druckfehlern und enttäuschten Kunden führen.

Das Verständnis von Farbräumen ist für diesen Prozess von grundlegender Bedeutung. RGB eignet sich für die Bildschirmdarstellung, CMYK eignet sich für die meisten Druckanwendungen, LAB bietet geräteunabhängige Farbmessungen und Pantone liefert eine präzise Sonderfarbenanpassung. Bei der Qualitätskontrolle muss überprüft werden, ob die Dateien den für die beabsichtigte Ausgabemethode geeigneten Farbraum verwenden. Die Anforderungen an die Markenfarbe erhöhen die Komplexität des Qualitätskontrollprozesses noch weiter. Da selbst kleine Abweichungen die Markenwahrnehmung beeinflussen können, muss der Farbgenauigkeit besondere Aufmerksamkeit geschenkt werden. Bei der Qualitätskontrolle muss sichergestellt werden, dass die Sonderfarben den Markenstandards entsprechen und die Formatierung bei allen Produktionsläufen konsistent bleibt. Sie benötigen sowohl technische Messungen als auch eine visuelle Bewertung durch erfahrene Bediener, die sich mit den Feinheiten der Farbwiedergabe auskennen.

Der letzte Verifizierungsschritt umfasst Drucksimulations- und Proofing-Standards, anhand derer die Teams eine Vorschau erhalten, wie die endgültigen Druckprodukte aussehen werden, bevor sie zur vollständigen Produktion übergehen. Hochwertige Proofs bieten eine genaue Darstellung von Farbe, Typografie und Gesamterscheinung, aber sie sind nur so gut wie das Proofsystem und die Personen, die sie lesen. Durch die richtigen Druckereinstellungen und kalibrierten Arbeitsabläufe stellen diese Vorschauen das fertige Druckprodukt akkurat dar, sodass die Kunden Vertrauen in das Endergebnis haben.

Überlegungen zur verpackungsspezifischen Qualitätskontrolle

Die Qualitätskontrolle von Verpackungen geht über Flachhefte hinaus, da Verpackungen dreidimensional funktionieren und strenge behördliche Anforderungen erfüllen müssen. Durch die Überprüfung der Konstruktion wird sichergestellt, dass die Verpackung ordnungsgemäß zusammengeklappt wird, die Grafiken korrekt angezeigt werden und wie vorgesehen funktionieren. Das bedeutet, dass Sie wissen müssen, wie Grafiken auf dreidimensionalen Oberflächen aussehen werden, und sicherstellen, dass die Stanzlinien korrekt auf den Grafikelementen ausgerichtet sind.

Regulatorische Anforderungen stellen zusätzliche Überprüfungsanforderungen dar, die nicht ignoriert werden können. Barcodes müssen ordnungsgemäß gescannt werden, wenn Kunden auschecken, und die behördlichen Informationen müssen spezifische gesetzliche Anforderungen erfüllen, unabhängig davon, wo Sie verkaufen. Für regulatorische Texte gelten Regeln zur Mindestschriftgröße, und Nährwerttafeln oder Zutatenlisten müssen strengen Formatierungsrichtlinien entsprechen, die sich je nach Region ändern. Spezialeffekte wie Prägung, Folienprägung oder UV-Beschichtung können andere Designelemente auf unerwartete Weise durcheinander bringen und das Aussehen und die Funktionsweise der Dinge verändern.

Sie müssen sicherstellen, dass die fertigen Drucke die Erwartungen erfüllen, unabhängig davon, ob Sie Flexo-, Offset- oder Digitaldruckverfahren verwenden. Oft sind spezielle Proofing-Methoden und eine enge Zusammenarbeit mit den Druckvorstufen- und Produktionsteams erforderlich. Moderne Qualitätskontrollprogramme unterstützen eine Vielzahl von Substraten und Druckmethoden und passen die Prüfprozesse an spezifische Produktionsanforderungen an. Bestimmte Anwendungen erfordern spezielle Barcode-Standards und eine bestimmte Positionierung, die sich auf das Designlayout auswirken. Aus diesem Grund sind anpassbare Qualitätskontrollprozesse unerlässlich — nicht nur für die Genauigkeit, sondern auch für die Aufrechterhaltung der Druckintegrität in allen Formaten.

Techniken zur Überprüfung variabler Daten

Das Drucken variabler Daten bringt besondere Herausforderungen bei der Qualitätskontrolle mit sich, da jedes gedruckte Stück unterschiedliche Informationen enthält, sodass herkömmliche, für alle passende Verifizierungsmethoden nicht funktionieren. Wenn es um Tausende oder Millionen von Variationen geht, werden automatische Prüfungssysteme für die Aufrechterhaltung der Produkteffizienz immer wichtiger, obwohl viele Abläufe immer noch auf strategische Probenahmen und manuelle Überprüfungsverfahren angewiesen sind, um sicherzustellen, dass jede Variation korrekt ist.

Die Verwaltung der Qualitätskontrolle großer variabler Datenläufe erfordert intelligente Stichprobenmethoden, die Gründlichkeit und Praktikabilität in Einklang bringen. Bei der statistischen Stichprobenerhebung werden Probleme erkannt und gleichzeitig angemessene Inspektionszeiten eingehalten. Eine effektive Probenahme erfordert jedoch eine sorgfältige Planung, um sicherzustellen, dass systematische Fehler, die sich auf den gesamten Datendurchlauf auswirken könnten, schnell erkannt werden.

Häufige Fehler bei variablen Daten sprechen für eine vertraute Geschichte in der gesamten Druckindustrie. Probleme bei der Datenzusammenführung führen zu einigen der offensichtlichsten Fehler, bei denen Namen plötzlich in Adressfeldern erscheinen oder Preise in den Bereichen mit der Produktbeschreibung erscheinen, anstatt dort, wo sie hingehören. Fotos stellen ihre eigenen Herausforderungen dar, da es Probleme bei der Bildskalierung gibt, die dazu führen, dass Bilder bei der Personalisierung von Marketingmaterial zu klein gedruckt oder falsch zugeschnitten werden. Die Konsistenz der Typografie führt zu Problemen, wenn die Schriftart für variable Daten nicht mit der Basisvorlage übereinstimmt, wodurch die gesamte Auflage inkonsistent aussieht.

Um diese Fehler zu erkennen, muss Technologie mit menschlichem Fachwissen kombiniert werden. Automatisierte Systeme können dabei helfen, offensichtliche Diskrepanzen wie falsche Datentypen in bestimmten Feldern zu erkennen, während visuelle Stichproben die Skalierungs- und Positionierungsprobleme erkennen, die bei automatisierten Prüfungen möglicherweise übersehen werden. Der Vergleich von Datenquellen hilft dabei, Fehler bei der Zusammenführung zu erkennen, bevor sie in die Produktion gelangen, wodurch während des gesamten Prozesses mehrere Sicherheitsnetze entstehen. Die Qualitätskontrollprozesse müssen so konzipiert sein, dass sie diese Fehler schnell erkennen und verhindern, dass sie sich auf den gesamten Produktionslauf auswirken. Dies gilt sowohl für automatische Prüfsysteme als auch für erfahrene Bediener, die diese häufigen Fehlerursachen kennen.

Digitales Proofing im Vergleich zu Hardproofing

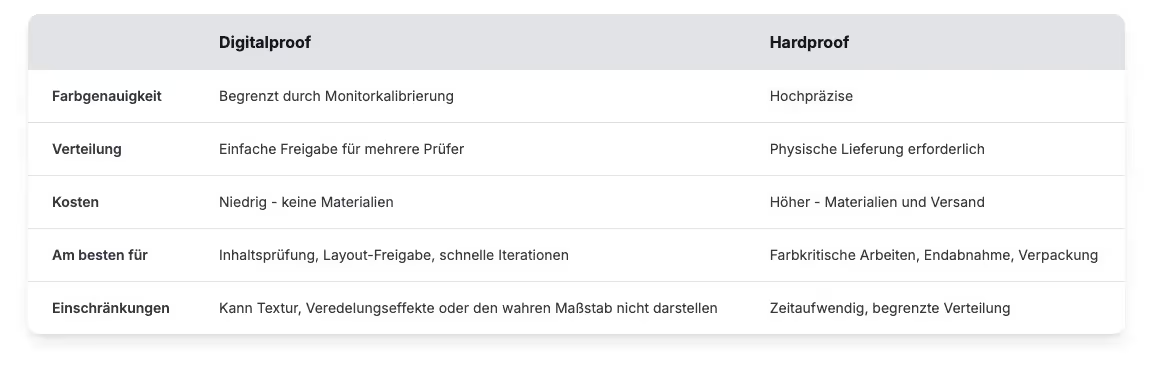

Um die richtige Qualität zu erzielen, müssen sowohl digitale als auch harte Proofs verwendet werden — jeder von ihnen bearbeitet unterschiedliche Teile des Auftrags. Digitale Proofs geben Ihnen schnelles Feedback und machen es einfach, es mit Ihrem gesamten Team zu teilen, aber was Sie auf dem Bildschirm sehen, entspricht nicht immer dem, was in der Presse erscheint. Die Farbgenauigkeit hängt von der Kalibrierung des Monitors und den Betrachtungsbedingungen ab. Diese können je nach Standort und Gerät stark variieren.

Hartes Proofing nimmt mehr Zeit und Ressourcen in Anspruch, bietet aber eine Farbgenauigkeit, die digitale Proofs nicht erreichen können. Effektive Qualitätskontrollsysteme integrieren beide Methoden strategisch: digitale Proofs für die Inhaltsüberprüfung und schnelle Wiederholungen, harte Proofs für die endgültige Farbfreigabe und wichtige Projekte. Es geht nicht darum, einen Ansatz einem anderen vorzuziehen; es geht darum, die richtige Überprüfungsmethode in der richtigen Phase des Prozesses einzusetzen.

Die Kundenschulung macht den Unterschied zwischen reibungslosen Genehmigungen und endlosen Überarbeitungen. Machen Sie den Kunden klar, dass digitale Proofs hervorragend geeignet sind, um Inhalte und Layoutprobleme schnell zu erkennen, während harte Proofs die wahren Farben zeigen, die sie im Endprodukt sehen werden.

Führen Sie detaillierte Aufzeichnungen darüber, was bei jedem Schritt genehmigt wird, und verfolgen Sie dabei alle Änderungen. Klare Abnahmeprozesse, die beide Korrekturmethoden verwenden, verhindern spätere Verwirrung und sorgen dafür, dass Projekte am Laufen bleiben, ohne Abstriche bei der Qualität zu machen.

Implementierung der Qualitätskontrolle für verschiedene Druckanwendungen

Qualitätskontrollsysteme müssen sich für sehr unterschiedliche Druckumgebungen eignen und gleichzeitig dieselben strengen Standards einhalten. Akzidenzdruck erfordert Konsistenz und Effizienz beim Umgang mit einfachen Visitenkarten bis hin zu komplexen mehrseitigen Publikationen. Dafür sind flexible Arbeitsabläufe erforderlich, die sich an unterschiedliche Projekttypen anpassen lassen, ohne dabei an Gründlichkeit oder Geschwindigkeit einzubüßen.

Verpackungen bringen ihre eigenen Herausforderungen mit sich, die weit über den Flachdruck hinausgehen. Die Qualitätskontrolle muss nicht nur sicherstellen, dass Grafiken korrekt gedruckt werden, sondern auch sicherstellen, dass die Verpackungen ordnungsgemäß funktionieren und alle gesetzlichen Anforderungen für die jeweiligen Märkte erfüllen. Strukturelle Integrität, Einhaltung gesetzlicher Vorschriften und Funktionstests spielen allesamt eine Rolle in der Qualitätsgleichung. Viele Druckereien, die sich auf Verpackungen spezialisiert haben, arbeiten eng mit Druckspezialisten und Regulierungsexperten zusammen, um die Einhaltung der Vorschriften in verschiedenen Märkten und Produktkategorien sicherzustellen.

Großformat- und Spezialdruck bringen die Qualitätskontrolle in ein völlig anderes Gebiet. Diese Anwendungen verwenden einzigartige Substrate, spezielle Tinten und ungewöhnliche Verfahren, die selbst erfahrene Teams überraschen können. Die Qualitätskontrolle muss sich an verschiedene Druckmethoden und Substrate anpassen, ohne die Genauigkeit zu beeinträchtigen. Die enge Zusammenarbeit mit Druckteams, die diese Nuancen verstehen, trägt dazu bei, bei jedem Produktionslauf konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

Automatisierung in der Qualitätskontrolle der Druckvorstufe

Die Automatisierung hat die Möglichkeiten der Qualitätskontrolle in der Druckvorstufe verändert. Die Funktionen der Preflight-Software haben sich erheblich verbessert und sind nun für komplexe Prüfungen zuständig, die früher manuell geprüft werden mussten. Moderne Systeme können die Dateiintegrität überprüfen, Farbräume überprüfen, fehlende Schriften identifizieren und potenzielle Druckprobleme melden. Wie gut automatisierte Systeme funktionieren, hängt von der richtigen Konfiguration und regelmäßigen Updates ab, um mit den sich weiterentwickelnden Drucktechnologien Schritt zu halten. Künstliche Intelligenz (KI) treibt die Automatisierung weiter voran, indem sie lernt, subtile Probleme zu erkennen, die bei herkömmlichen automatisierten Prüfungen möglicherweise übersehen werden. Diese KI-Systeme benötigen Trainingsdaten und eine kontinuierliche Verbesserung, um in modernen Druckvorstufen-Umgebungen zuverlässige Ergebnisse zu erzielen. Sie stellen jedoch einen neuen Trend dar, der verspricht, die Kapazitäten zur Qualitätskontrolle in der gesamten Branche weiter zu verbessern.

Das richtige Gleichgewicht zwischen Automatisierung und menschlicher Kontrolle zu finden, ist ausschlaggebend für den Erfolg moderner Druckvorstufentechniken. Die Automatisierung kümmert sich um die technischen Prüfungen, aber Sie brauchen immer noch Mitarbeiter, die erkennen, wenn etwas für die Marke nicht stimmt oder nicht zu den tatsächlichen Wünschen des Kunden passt. Dadurch können sich die Bediener auf komplexe Entscheidungen konzentrieren, während Routinekontrollen automatisch erfolgen. Erfolgreiche Teams automatisieren zunächst wiederkehrende Prüfungen wie die Überprüfung der Auflösung und das Einbetten von Schriften und erweitern dann, wenn sie sich mit der Technologie vertraut gemacht haben, komplexere Inspektionen. Die manuelle Überprüfung ist nach wie vor von entscheidender Bedeutung für Elemente mit Kundenkontakt, farbkritische Arbeiten und Projekte mit ungewöhnlichen Spezifikationen, die automatisierte Systeme verwirren könnten.

Bewährte Verfahren für die Dokumentation zur Qualitätskontrolle

Durch die Dokumentation wird die Qualitätskontrolle von einer einmaligen Prüfung zu einem Lernsystem, das mit der Zeit intelligenter wird. Die Erstellung detaillierter Qualitätsberichte liefert wertvolle Aufzeichnungen zur Behebung von Problemen und zum Nachweis der Effektivität der Qualitätskontrolle. In umfassenden Berichten müssen jedoch alle durchgeführten Prüfungen, festgestellten Probleme, ergriffenen Korrekturmaßnahmen und die Überprüfung, ob die Probleme behoben wurden, dokumentiert werden. Zeitstempel für jeden Schritt, Namen der Operatoren für die Verantwortlichkeit und Dateiversionsnummern verfolgen die Änderungen während des gesamten Prozesses. Screenshots von Problemen und deren Korrekturen erstellen visuelle Aufzeichnungen, die bei der Schulung und zukünftigen Problemlösung helfen.

Diese Aufzeichnungen gehen über den unmittelbaren Produktionsbedarf hinaus und bilden die Grundlage für kontinuierliche Verbesserungen. Aufzeichnungen über die Qualitätskontrolle belegen die Bemühungen zur Qualitätskontrolle bei Audits, helfen bei der Identifizierung des Schulungsbedarfs und unterstützen die Ursachenanalyse, wenn Probleme auftreten. Drucker, die mit Kunden aus der Pharmaindustrie zusammenarbeiten, benötigen integrierte Prüfprotokolle, die den FDA-Anforderungen entsprechen — es gibt keinen Spielraum, wenn die Aufsichtsbehörden anrufen. Die Schaffung von Dokumentationssystemen, die wichtige Informationen erfassen, ohne dass ein übermäßiger Verwaltungsaufwand entsteht, ist der Schlüssel zur Einhaltung der Vorschriften, ohne den Betrieb zu verlangsamen.

Die wahre Stärke liegt in der Nutzung von Qualitätsdaten für die kontinuierliche Verbesserung, wodurch die Qualitätskontrolle von reaktiv zu proaktiv wird. Wenn Sie Muster bei Qualitätsproblemen analysieren, können Betriebsabläufe systemische Probleme erkennen und Präventivmaßnahmen ergreifen, bevor sie zu kostspieligen Katastrophen werden. Dieser Ansatz verbessert die Qualität und senkt gleichzeitig die Gesamtkosten der Qualitätskontrolle, da Probleme verhindert werden, anstatt sie im Nachhinein zu erkennen. Die regelmäßige Überprüfung der Qualitätskennzahlen hilft den Teams, ihre Prozesse zu verfeinern und bei allen Projekten gleichbleibend hohe Standards einzuhalten.

Behebung häufiger Qualitätsprobleme in der Druckvorstufe

Wenn Qualitätsprobleme auftauchen, macht ein systematischer Ansatz den Unterschied zwischen schnellen Lösungen und anhaltenden Kopfschmerzen aus. Probleme mit dem Farbmanagement können mehrere Ursachen und subtile Ausprägungen haben, aber sie lassen sich mit dem richtigen Ansatz lösen, der die Überprüfung der Monitorkalibrierung, der Farbprofile, der Druckbedingungen und der Materialspezifikationen umfasst. Erfahrene Druckexperten entwickeln ein Gespür für die schnelle Diagnose von Farbproblemen. Systematische Ansätze sorgen dafür, dass bei der Problembehebung nichts übersehen wird.

Dateiprobleme stellen ihre eigenen Herausforderungen dar, die die Produktion zum Scheitern bringen können, wenn sie nicht ordnungsgemäß behandelt werden. Dateibeschädigung und Kompatibilitätsprobleme können während der Druckvorstufe zu unerwarteten Problemen führen. Daher müssen Qualitätskontrollprozesse diese Probleme frühzeitig erkennen und über Verfahren zur Beschaffung korrigierter Dateien verfügen. Dazu gehören die Wartung von Backup-Systemen und der Aufbau von Beziehungen zu den Dateianbietern, um Probleme schnell zu lösen, ohne die Produktionspläne zu verzögern.

Kundenänderungen in letzter Minute ohne Fristverlängerungen stellen die größte Herausforderung dar. Um diese Situationen ohne Qualitätseinbußen zu bewältigen, sind flexible Prozesse und eine klare Kommunikation darüber erforderlich, was innerhalb des Zeitrahmens möglich ist. Eilaufträge und Überarbeitungen in letzter Minute erzeugen den Druck, die Schritte der Qualitätskontrolle zu überspringen. Die Einhaltung der Qualitätsstandards ist jedoch gerade dann wichtig, wenn die Zeit knapp ist. Effektive Systeme sorgen für Flexibilität und sorgen gleichzeitig für grundlegende Qualitätsprüfungen, die verhindern, dass fehlerfreie Druckerzeugnisse zu kostspieligen Katastrophen werden. Eine erfolgreiche Fehlerbehebung hängt von klaren Verfahren und dem richtigen Fachwissen ab, wenn Probleme auftreten.

Erfolgsmessung der Qualitätskontrolle

Der Erfolg bei der Qualitätskontrolle in der Druckvorstufe zeigt sich in den Zahlen, aber Sie müssen die richtigen Kennzahlen verfolgen, um das Gesamtbild zu sehen. Wichtige Leistungsindikatoren sollten sowohl die Effektivität als auch die Effizienz messen. Fehlerraten, Nacharbeitskosten und Kundenzufriedenheitswerte zeigen, wie gut Ihre Qualitätskontrolle Probleme erkennt, während Kennzahlen zu Produktionszeiten, Ressourcenauslastung und Prozesseffizienz die Gesamtauswirkungen auf den Geschäftsbetrieb aufzeigen.

Die finanziellen Argumente für eine automatisierte Qualitätskontrolle werden offensichtlich, wenn Sie sich ansehen, was Fehler tatsächlich kosten. Ein einziger Fehler bei der Etikettierung kann Produktrückrufe im Wert von Hunderttausenden von Dollar auslösen, während Druckfehler ganze Auflagen zunichte machen und Kundenbeziehungen schädigen, deren Aufbau Jahre gedauert hat. Die Kosten, auch nur einen Großkunden aufgrund von Qualitätsproblemen zu verlieren, übersteigen bei weitem die Kosten, die die meisten Unternehmen in einem ganzen Jahr für automatische Qualitätskontrollplattformen ausgeben. Wenn Sie die direkten Kosten wie Nachdrucke und Verzögerungen sowie die tatsächlichen Auswirkungen eines geschädigten Rufs und verlorener Konten berücksichtigen, amortisieren sich Investitionen in die Qualitätskontrolle schnell und sorgen für einen ROI, der kaum zu ignorieren ist.

Die externe Bestätigung erfolgt durch die Kunden, die Ihre fertige Arbeit erhalten. Kennzahlen zur Kundenzufriedenheit in Bezug auf die Qualität der Druckvorstufe bieten die ehrlichste Bewertung der Effektivität der Qualitätskontrolle anhand von Kundenfeedback, Wiederholungsaufträgen und qualitätsbezogenen Beschwerden, aus denen hervorgeht, wie gut die Qualitätskontrollsysteme die Kundenerwartungen erfüllen. Dieses Feedback dient als Richtschnur für kontinuierliche Verbesserungsmaßnahmen und verdeutlicht den geschäftlichen Nutzen von Qualitätsinvestitionen. Die regelmäßige Überprüfung der fertigen Materialien bis hin zur Inspektion nach dem Druck kann zusätzliche Erkenntnisse liefern, um die Qualitätskontrollprozesse in der Druckvorstufe zu verfeinern und etwaige Lücken zwischen internen Kennzahlen und Kundenerfahrungen zu schließen.

Zukünftige Trends in der Qualitätskontrolle der Druckvorstufe

Neue Technologien stehen kurz davor, die Funktionsweise der Qualitätskontrolle in der Druckvorstufe neu zu gestalten. Cloud-Workflow-Systeme werden die Zusammenarbeit aus der Ferne weiter ausbauen und es verteilten Teams ermöglichen, die Qualitätskontrolle effizienter zu verwalten. Es wird erwartet, dass Fortschritte bei den Farbmanagementsystemen für eine genauere Farbwiedergabe sorgen und so die Variabilität zwischen Geräten und Druckmaschinen verringern. Und ASAI-gestützte Inspektionslösungen entwickeln sich weiter. Sie versprechen, subtile Fehler zu erkennen, die bei herkömmlichen Systemen oft übersehen werden — insbesondere bei komplexen Anwendungen mit variablen Daten, bei denen Genauigkeit entscheidend ist.

Durch die Entwicklung der Industriestandards werden verschiedene Systeme und Anbieter besser mit den Standards für Dateiformate, Farbmanagement und Qualitätskontrollverfahren kompatibel. Verschiedene Verlagsbranchen haben spezifische Anforderungen, die die Qualitätskontrollansätze beeinflussen, aber neue Standards reduzieren die Komplexität und verbessern die Zuverlässigkeit in der gesamten Branche.

Nachhaltigkeitserwägungen wirken sich zunehmend auf die Qualitätskontrolle in der Druckvorstufe aus, da Unternehmen feststellen, dass die Reduzierung von Abfällen durch eine bessere Qualitätskontrolle die Umweltziele unterstützt und gleichzeitig die Rentabilität verbessert. Der erfolgreiche Ansatz kombiniert das Beste aus Technologie und menschlichem Fachwissen — Technologie erledigt Routineaufgaben effizienter, während menschliches Urteilsvermögen für komplexe Entscheidungen unerlässlich bleibt. Die erfolgreichsten Unternehmen nutzen Technologie, um die menschlichen Fähigkeiten zu verbessern, anstatt sie vollständig zu ersetzen.

Die Qualitätskontrolle in der Druckvorstufe ist eine Investition in Exzellenz, die sich während des gesamten Druckprozesses auszahlt. Wenn Sie Probleme frühzeitig erkennen, einheitliche Standards einhalten und Ihre Prozesse kontinuierlich verbessern, stellen effektive Qualitätskontrollsysteme sicher, dass jeder Druckauftrag den höchsten Qualitäts- und Professionalitätsstandards entspricht. In einer Branche, in der der Ruf von akkurater Farbwiedergabe und fehlerfreien Materialien abhängt, gibt es keinen Ersatz dafür, gleich beim ersten Mal alles richtig zu machen.

Sind Sie bereit, diese Qualitätskontrollstrategien umzusetzen, ohne Ihren bestehenden Arbeitsablauf zu stören? Die Verify-API von GlobalVision funktioniert mit Plattformen wie Esko und Hybride um Teams dabei zu helfen, Fehler frühzeitig zu erkennen und eine gleichbleibend herausragende Druckqualität zu liefern.