So reduce the compliance risk

Es gibt keinen kleinen Druckfehler auf Arzneimitteletiketten oder Verpackungen. Ein fehlender Punkt oder Strich kann für Verbraucher schädlich sein und dazu führen erhebliche Rückrufkosten für das Pharmaunternehmen. Unzureichende manuelle Inspektionsprozesse sind für Druckfehler verantwortlich. Diese arbeitsintensiven Korrekturmarathons sind nur so narrensicher wie die Menschen selbst. Manuelle Inspektionen sind aber auch aus einem weniger bekannten Grund besorgniserregend: Sie entsprechen möglicherweise nicht den neuen Datenintegritätsstandards. Was können Sie tun, um Ihr Compliance-Risiko zu reduzieren?

Wo werden manuelle Inspektionsverfahren eingesetzt?

Beim Drucken von pharmazeutischen Verpackungen oder Etiketten besteht bei jeder Überarbeitung oder Formatänderung die Möglichkeit, dass ein Fehler gemacht wird. Daher sind viele Inspektionsrunden erforderlich, um Fehler nach Änderungen zu finden und zu beheben. Es ist wichtig, Fehler früher im Prozess zu erkennen als später, wenn die Nachbearbeitungskosten und die Verzögerungen bei der Markteinführung erheblich sind.

Schauen wir uns an, wo diese vielen Inspektionskontrollen typischerweise in den drei Hauptphasen des Verpackungs- und Etikettierungsprozesses von Pharmazeutika stattfinden.

Regulatorisch

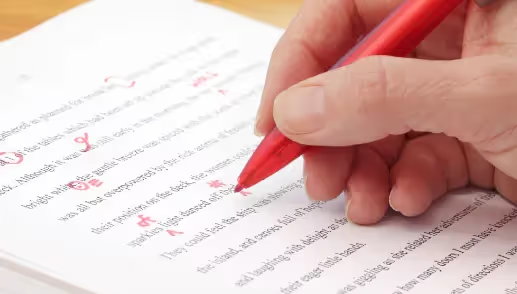

Nach Einreichung eines Manuskripts bei der Lebensmittel- und Arzneimittelbehörde Zur Genehmigung wird es häufig mit empfohlenen Änderungen an die Aufsichtsbehörde zurückgesandt. Sobald die Änderungen vorgenommen wurden, findet eine Inspektion statt, bevor sie erneut bei der FDA eingereicht werden. Vor der Zulassung durch die FDA können mehrere Überarbeitungs- und Wiedereinreichungsrunden erforderlich sein. Die Inspektion wird von Personen durchgeführt, die das überarbeitete Manuskript visuell mit der vorherigen Version vergleichen. Beachten Sie, dass die durchschnittliche Länge des Manuskripts 30 Seiten beträgt. Der Prüfvorgang ist mühsam. Zwei Microsoft® Word® -Dokumente werden Seite an Seite verglichen und Zeichen für Zeichen abgeglichen, um sicherzustellen, dass das überarbeitete Dokument nur beabsichtigte Änderungen enthält. Dieser manuelle Prüfvorgang kann nimm vier bis sechs Stunden1 pro Runde.

Sobald die Aufsichtsbehörde die endgültige Genehmigung der FDA erhalten hat, ist der Inhalt gesperrt und kann nicht mehr geändert werden. In Zukunft besteht die Herausforderung darin, unbeabsichtigte Änderungen an den genehmigten Inhalten zu erkennen, während diese zur Vorbereitung für die Druckproduktion mehrfach an Layout- und Dateiformaten geändert werden.

Etikettierung

Als Nächstes übernimmt die Etikettierungsabteilung die Kontrolle über das genehmigte Manuskript. Die Word-Datei wird von Grafikern als digitale Datei in ein Kunstwerk umgewandelt. Die Änderung des Dateiformats und des Layouts erfordert eine weitere Überprüfung.

Die visuelle Inspektion in dieser Phase ist schwieriger, da das Bildmaterial jetzt zusätzliche Farben und grafische Elemente wie Logos und Barcodes enthält. Der menschliche Korrektor muss nun zwei Dokumente mit unterschiedlichen Layouts, Ausrichtungen und Schriftarten nebeneinander vergleichen. Es ist eine viel schwierigere Prüfung als die vorherige, bei der die Layouts identisch waren. Daher kann diese Inspektion 16 bis 18 Stunden in Anspruch nehmen.1

Nachdem das Bildmaterial überprüft und für korrekt befunden wurde, besteht der nächste Schritt darin, die Datei an den Drucker zu senden. Der Drucker erstellt eine für den Druck optimierte PDF-Datei neu. Das“Beweis für den Drucker“ wird dem Pharmaunternehmen zur Genehmigung zugesandt. Das Pharmaunternehmen überprüft es anhand des Kunstwerks, und die Aufsichtsbehörde kann es erneut anhand des genehmigten Manuskripts überprüfen. Das Korrekturlesen dieses druckfertigen Dokuments ist für das Pharmaunternehmen die letzte Chance, Abweichungen von der von der FDA zugelassenen Kopie zu erkennen, bevor der Druck beginnt.

In der Regel übernimmt das Pharmaunternehmen die Haftung für etwaige Fehler und die damit verbundenen Kosten, wenn es den Beleg des Druckers unterzeichnet.

Herstellung

Sobald der Proof des Druckers genehmigt wurde, wird eine neue PDF-Datei erstellt, die als Impositionsdatei bezeichnet wird. Ziel ist es, die Effizienz der Druckmaschine zu maximieren, indem mehrere Iterationen des Etiketts oder der Verpackung so formatiert werden, dass das Blatt des Druckers gefüllt ist. Eine weitere Inspektion ist erforderlich, um den Druckproof mit der neuen Ausdruckdatei zu vergleichen. Ein typischer Fehler, der in dieser Phase festgestellt wird, wäre, dass das falsche Produkt für die Druckauflage eingerichtet wurde. Außerdem wurde möglicherweise eine falsche Druckplatte verwendet, eine Platte wurde beschädigt oder die Druckmaschine war verschmutzt, was zu Flecken oder fehlerhaften Markierungen auf dem Etikett geführt hat.

Der nächste Prüfpunkt ist der Vergleich des ersten physischen Drucks (z. B. eines tatsächlich gedruckten Etiketts oder einer Beilage) mit dem Proof des Druckers. Auf diese Weise wird überprüft, ob der Druck mit dem Proof übereinstimmt, den der Kunde zuvor genehmigt hatte.

Sobald der Druck abgeschlossen ist, führt das Pharmaunternehmen im Rahmen seiner Eingangsqualitätskontrolle eine Eingangskontrolle der fertigen Drucke durch. Der Proof des Druckers wird mit dem Druckprodukt verglichen, um sicherzustellen, dass alles zusammenpasst und die richtige Verpackung oder das richtige Etikett eingegangen ist.

Die Risiken der manuellen Inspektion

Aus Sicht des Geschäftsrisikos ist eine manuelle Inspektion arbeitsintensiv und kostspielig. Es erfordert den intensiven Einsatz von Korrekturlesern oder Qualitätskontrollspezialisten, um mit der Produktion Schritt zu halten und das Fehlerrisiko auszugleichen. Trotz der Investitionen in Ressourcen können immer noch Fehler auftreten. Ineffizienz in Kombination mit der Unsicherheit der Ergebnisse, dem Arbeitsvolumen und dem Tempo der Produktfreigabe machen die manuelle Inspektion alles andere als ideal.

Zusätzlich zu den Geschäftsrisiken birgt die manuelle Inspektion zwei Arten von regulatorischen Risiken:

1. Ungenauigkeit des bestätigten Manuskripts — Menschliche Inspektoren machen Fehler, und wenn ein Fehler übersehen wird, entspricht Ihr gedrucktes Etikett oder Ihre Verpackung möglicherweise nicht dem von der FDA zugelassenen Manuskript. Mitarbeiter haben bestimmte Einschränkungen, die sie daran hindern, die Rolle des Inspektors effizient auszuüben.

- Zuverlässigkeit — Die Inspektionsergebnisse sollten unabhängig davon, wer die Arbeiten ausführt, einheitlich sein. Aber

das ist bei Menschen nicht der Fall. Die Ergebnisse variieren von Person zu Person. Dies macht die Ergebnisse unglaubwürdig.

- Wiederholbarkeit — Selbst ein einzelner Korrektor kann im Laufe der Zeit keine gleichbleibende Leistung erbringen. Ein Faktor, der dazu beiträgt, ist Müdigkeit, die durch das Korrekturlesen entsteht für längere Zeiträume. Weitere erschwerende Faktoren sind die kleinen Schriften, die komplexen pharmakologischen Begriffe und Fremdsprachen, die bei Arzneimittelkennzeichnungen häufig vorkommen. Eine ideale Methode oder ein ideales Tool zum Korrekturlesen führt im Laufe der Zeit zu identischen Ergebnissen.

- Skalierbarkeit — Menschen können nicht vergrößert werden, ohne die Genauigkeit zu gefährden. Daher kann in Zeiten erhöhter Arbeitsbelastung, wie z. B. nach einer Fusion oder einem Rebranding im Zusammenhang mit einer Übernahme, das Compliance-Risiko höher sein.

2. Integrität der Daten — Nach Angaben der FDA Datenintegrität bezieht sich auf vollständige, konsistente und genaue Daten, die zur Gewährleistung der Sicherheit, Wirksamkeit und Qualität von Arzneimitteln und zum Schutz der öffentlichen Gesundheit erforderlich sind. Datenintegrität ist eine aktuelle Anforderung der Guten Herstellungspraxis, die von der FDA durchgesetzt wird.

Neu Standards zur Datenintegrität verlangen Zusicherungen, dass die gespeicherten Daten zuordenbar, lesbar, aktuell, originell und korrekt sind (ALCOA).

- Zuordenbare Daten belegen eindeutig die Rückverfolgbarkeit auf den Zeitpunkt ihrer Erfassung und die Person, die sie erstellt hat.

- Lesbare Daten sind rückverfolgbar, dauerhaft, lesbar und verständlich.

- Gleichzeitige Daten werden genau zu dem Zeitpunkt eingegeben und aufgezeichnet, zu dem sie beobachtet wurden.

- Original bedeutet, dass auf die Quelldaten zugegriffen werden kann und dass sie in ihrer ursprünglichen Form unverändert bleiben.

- Genaue Daten sind korrekt, wahrheitsgemäß, vollständig, gültig und zuverlässig.

Die oben genannten Anforderungen werfen viele Fragen dazu auf, wie Sie Inspektionsdaten erfassen und sicherstellen, dass sie korrekt sind. Wenn beispielsweise ein Mensch die Daten erfasst, die Ergebnisse von Hand aufschreibt und Berichte abzeichnet, entspricht das den Datenintegritätsstandards? Ist es überhaupt möglich, die Anforderungen an die Datenintegrität zu erfüllen, wenn ein Inspektionssystem verwendet wird, das von Personen aus kontrolliert wird?

Drei Tipps zur Fehlerreduzierung bei einem manuellen Inspektionsprozess

Was sind angesichts der Risiken, die mit manuellen Inspektionen verbunden sind, und der gut dokumentierten, schwerwiegenden Folgen von Verstößen, einige bewährte Verfahren zur Verbesserung der Genauigkeit?

1. Zwei- bis dreihundert Prozent Korrekturlesen

Eine Methode zur Reduzierung von Fehlern besteht darin, mehrere Korrekturleser für die Überprüfung desselben Dokuments zu verwenden. Das funktioniert so, dass eine Person das Korrekturlesen durchführt, gefolgt von einer zweiten Person, um zu sehen, ob sie dieselben Fehler findet. Für eine noch gründlichere Prüfung kann eine dritte Person hinzugezogen werden. Diese Technik erhöht nicht nur die Wahrscheinlichkeit, dass Fehler erkannt werden, sondern sorgt auch für Rechenschaftspflicht und Feedback, um die Korrekturlesefähigkeiten der einzelnen Mitarbeiter zu verbessern.

2. Machen Sie Pausen

Eine weitere Technik zur Reduzierung von Fehlern, insbesondere beim Korrekturlesen über einen längeren Zeitraum, besteht darin, einfach Pausen einzulegen. Dies reduziert die Fehler, die durch Ermüdung entstehen können.

3. Erstellen und befolgen Sie Schulungsprotokolle

Mitarbeiter für manuelle Inspektionen müssen in den Standardarbeitsanweisungen in Ihrem Unternehmen sowie in spezifischen Anweisungen für ihren Prozess geschult werden. Geben Sie Ihre genauen Schritte genau an. Führen Sie ein Korrekturlesen zu 200 Prozent oder zu 300 Prozent durch? Wie werden die Ergebnisse des Korrekturlesens bestätigt?

Trainingsübungen können die Inspektionsfähigkeiten verbessern. Zwei Beispiele sind das Üben des Korrekturlesens eines fremdsprachigen Dokuments und das Rückwärtslesen von englischen Texten. Das Training sollte jedoch keine einmalige Übung sein. Unterschätzen Sie nicht die Bedeutung von kontinuierlichem Training. Dazu gehören interne Schulungen zu neuen Verfahren sowie jährliche Auffrischungsschulungen zu Richtlinien und Verfahren.

Externe Schulungen können eine gute Informationsquelle sein, um Ihren Prozess zu verbessern. Online-Kurse, Webinare und Workshops zur Beseitigung manueller Fehler können zusätzliche Techniken bieten.

Wo kann Automatisierung helfen?

Ein automatisierte Softwarelösung kann die Effizienzbeschränkungen manueller Inspektionen überwinden. Die Technologie kann die Vergleiche von Zeichen zu Zeichen effizient in Sekunden durchführen — statt in Stunden und Tagen. Anstatt Ihre Mitarbeiter mit der Überprüfung ganzer Dokumente zu beauftragen, können sie ihre Zeit damit verbringen, die von der Software generierten Korrekturleseergebnisse zu überprüfen.

Automatisierte Inspektionen liefern konsistente Ergebnisse und eliminieren menschliche Variabilität. Kleine Schriften, unbekannte Begriffe, Fremdsprachen und sogar Braille- und Barcode-Inspektionen stellen die Genauigkeit der Softwareinspektion nicht in Frage. Das Hoch- und Herunterskalieren mit Software ist weitaus einfacher und weniger riskant.

Die Anforderungen an die Datenintegrität sind in die Inspektionssoftware integriert. Beispielsweise wird die erforderliche Dokumentation gleichzeitig mit allen Änderungen oder Genehmigungen erfasst. Für die Erfassung des Audit-Trails sind keine zusätzlichen Arbeiten erforderlich. Der erforderliche Zeitstempel ist automatisiert. Die Inspektionshistorie ist leicht nachvollziehbar.

Natürlich gilt bei der Bewertung einer Automatisierungslösung für die Pharmaindustrie Validierung ist erforderlich um sicherzustellen, dass die Software die Vorschriften von 21 CFR Part 11 für elektronische Aufzeichnungen erfüllt. Das Validierungsprotokoll muss befolgt werden. Das Qualifizierung der Installation (IQ) qualifiziert, dass die Anwendung ordnungsgemäß installiert wurde. Dann bestätigt die Betriebsqualifizierung (OQ), dass die Software ordnungsgemäß funktioniert. Die Leistungsqualifizierung (PQ) qualifiziert dann die Leistung, indem das System anhand bekannter Fehler getestet wird, um sicherzustellen, dass die Inspektionssoftware die Fehler genau erkennt. Eine elektronische Signatur ist eine weitere hilfreiche Automatisierungsfunktion, ebenso wie ein Qualitätsmanagementsystem, bei dem die Dokumentation so entwickelt wird, dass sie den pharmazeutischen Anforderungen entspricht.

Fazit

In der Vergangenheit war die manuelle Inspektion die einzige Methode, um Fehler auf pharmazeutischen Etiketten und Verpackungen zu reduzieren. Technologie ermöglicht jetzt eine bessere Lösung. Automatisierte Inspektionstechnologie reduziert Fehler weitaus effizienter und effektiver als Menschen und erfüllt die neuen regulatorischen Standards für Datenintegrität. Tatsächlich übertrifft die automatische Inspektion manuelle Prozesse in allen wichtigen Bereichen: Zuverlässigkeit, Wiederholbarkeit, Skalierbarkeit und Kosteneffizienz. Dadurch verbessern Sie Ihre Kapitalrendite und reduzieren Ihr Compliance-Risiko. Finden Sie heraus, wie viel Ihr Unternehmen mit einem automatisierten Inspektionssystem sparen kann mit diesem Online-Rechner.