Produktionsfristen warten nicht auf Druckfehler. Wenn ein Verpackungsdrucker mit hohen Auflagen bis Freitag Hunderttausende von Einheiten bereithält, hält das Druckverfahren entweder Schritt oder wird zum Engpass, der die Produktion zum Erliegen bringt und die Kosten in die Höhe treibt. An dieser Stelle kommt der Flexodruck ins Spiel.

Einführung in den Flexodruck

Beim Flexodruck (oft Flexodruck genannt) werden erhabene Bilder auf flexiblen Reliefplatten verwendet, um Farbe auf Substrate zu übertragen. Moderne Flexodruckmaschinen, ob Schmal-, Mittel- oder Breitbahndruckmaschinen, können Geschwindigkeiten von fast 600 Metern pro Minute erreichen, obwohl die tatsächlichen Geschwindigkeiten vom Auftrag abhängen. Erhöhte Plattenoberflächen berühren eine Farbdosierwalze, nehmen präzise Tintenmengen auf und übertragen diese Farbe dann direkt auf das Material, das sich durch die Druckmaschine bewegt.

Was den Flexodruck auszeichnet, ist seine Materialpalette. Kunststofffolien, Aluminiumfolien, Wellpappen und Papier (Substrate, die anderen Druckverfahren Probleme bereiten) laufen problemlos durch Flexodruckmaschinen. Während der Digitaldruck bei kleinen Auflagen hervorragend abschneidet und die Offsetlithografie auf Papier hervorragende Ergebnisse liefert, dominiert der Flexodruck die Verpackungen in anderer Weise. Er verarbeitet unterschiedliche Materialien mit Geschwindigkeiten, die andere Methoden nicht erreichen können, und sorgt gleichzeitig für gleichbleibende Qualität bei Millionen von Druckvorgängen.

Flexodruck produziert die überwiegende Mehrheit der Etiketten, die Sie sehen, und ermöglicht große Mengen flexibler Verpackungen, wobei Wellpappenanwendungen in vielen Betrieben weiterhin eine wichtige Rolle spielen. Pharmaunternehmen verlassen sich auf Flexodruck, wenn es um Verpackungen geht, die strenge Qualitäts- und Konsistenzanforderungen erfüllen, während Verbrauchermarken ihn verwenden, um eine zuverlässige Präsentation im Regal in großem Maßstab zu gewährleisten. Da sich die Druckplattentechnologie und die Farbchemie ständig verbessern, bleibt der Flexodruck das Rückgrat dafür, wie verpackte Produkte die Verbraucher erreichen.

Die Geschichte und Entwicklung des Flexodrucks

Der Flexodruck begann Ende des 19. Jahrhunderts mit dem Prägen von Rohkautschuk, der durch basische Farbstoffe und eine inkonsistente Qualität eingeschränkt war. Der Durchbruch gelang, als synthetische Polymere in den 1950er und 1960er Jahren Naturkautschuk in den Platten ersetzten. Sie sorgten für eine lange Haltbarkeit, die es erstmals möglich machte, Auflagen von Millionen von Exemplaren zu erstellen. Etwa zur gleichen Zeit entstand die Rasterwalzentechnologie, bei der präzise gravierte Zellen verwendet wurden, um die Tinte genau genug zu dosieren, um eine gleichbleibende Farbabstimmung bei allen Produktionsläufen zu gewährleisten. Diese Fortschritte machten den Flexodruck von einer billigen Alternative zu einer Produktionsmethode, auf die sich Marken tatsächlich verlassen konnten.

Photopolymerplatten in den 1970er und 1980er Jahren veränderten, was der Flexodruck reproduzieren konnte. Verbrauchermarken, die um die Regalfläche konkurrierten, benötigten schärfere Grafiken, als es bei Gummiplatten möglich war, und die Photopolymer-Rezepturen erfassten schließlich die erforderlichen Details. Die Registrierungssysteme wurden weiterentwickelt, um die Farben bei höheren Druckgeschwindigkeiten innerhalb von Mikrometern auszurichten. Diese Verbesserungen bedeuten, dass die Flexoqualität in einigen Verpackungsanwendungen heute mit dem Tiefdruck mithalten kann, obwohl der Tiefdruck nach wie vor der Maßstab für Arbeiten mit ultrahoher Auflösung oder kontinuierlichem Ton ist.

Ab den 1990er Jahren verkürzten Computer-to-Plate-Workflows die Einrichtungszeit von Tagen auf Stunden, was angesichts der immer kürzer werdenden Produkteinführungszyklen eine wichtige Rolle spielte. Durch die UV- und LED-Härtung konnten Druckgeschwindigkeiten von über 600 Metern pro Minute erreicht werden. Gleichzeitig förderten die Vorschriften zur Lebensmittelsicherheit die Entwicklung migrationsarmer Tinten für Verpackungen mit direktem Lebensmittelkontakt. Das hochauflösende Screening bietet jetzt eine Auflösung, die in vielen Anwendungen mit dem Tiefdruck mithalten kann. Die aktuelle Ausrüstung eignet sich für Substrate und Qualitätsstufen, für die vor zwanzig Jahren mehrere Druckverfahren erforderlich gewesen wären.

So funktioniert Flexodruck: Das grundlegende Verfahren

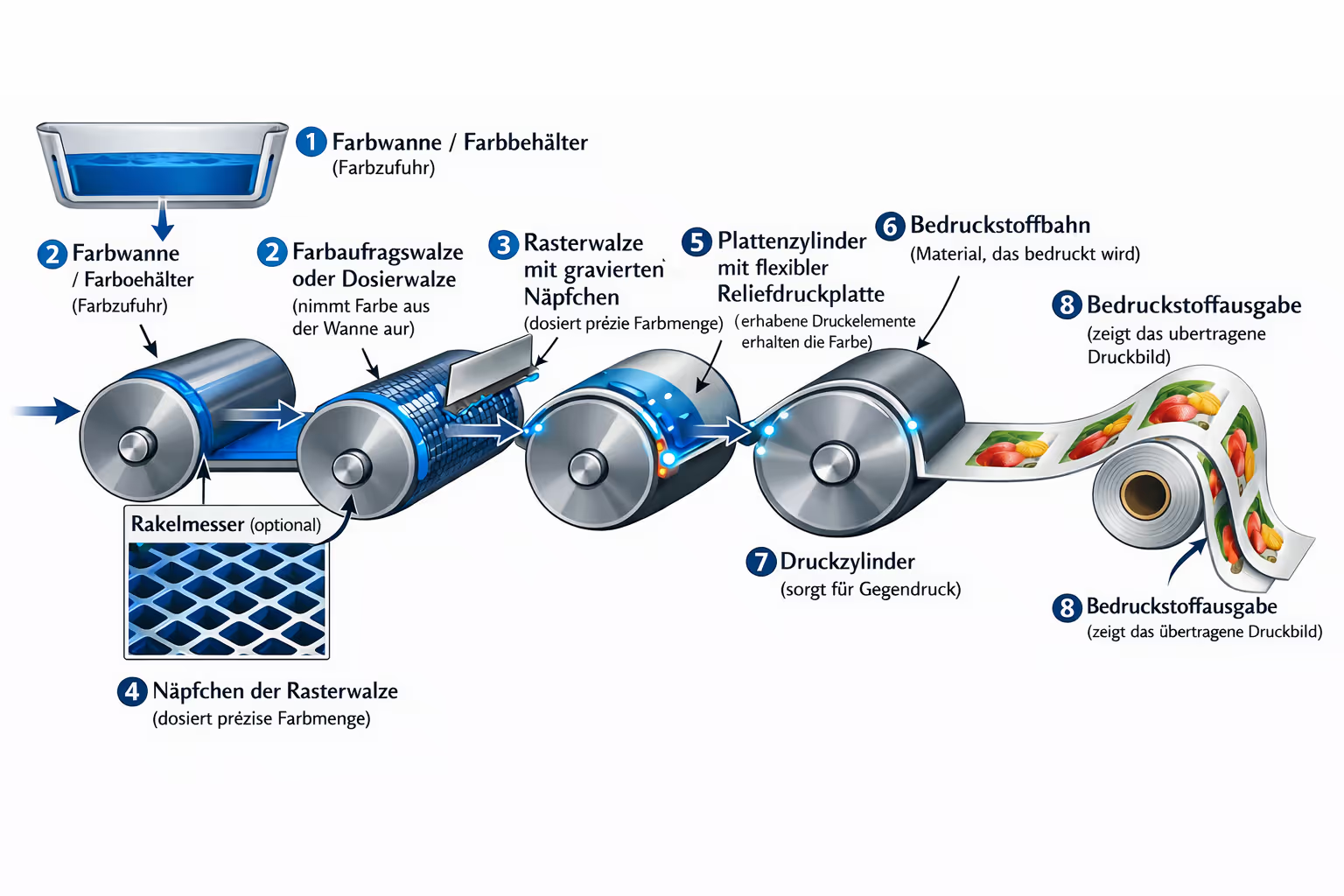

Beim Flexodruck wird Farbe durch eine Reihe von Präzisionszylindern übertragen. Die Tinte fließt von einem Tintenbehälter (Reservoir) zu einer Farbwalze oder Dosierwalze, die die Farbe aufnimmt und mit der Übertragung beginnt. Von dort gelangt die Tinte durch präzise Dosiersysteme zu einer flexiblen Reliefplatte, auf der das Bild abgebildet ist. Die erhabenen Oberflächen auf der Platte übertragen die Tinte direkt auf das Substrat, das zwischen den Zylindern hindurchläuft. Jede Komponente sorgt für eine gleichbleibende Farbübertragung bei Millionen von Druckvorgängen, sodass der Prozess auch bei kommerziellen Produktionsgeschwindigkeiten zuverlässig ist.

Moderne Druckmaschinen wiederholen diese Sequenz an mehreren Druckstationen, wobei jede eine andere Farbe oder Beschichtung hinzufügt. Registrierungssysteme sorgen dafür, dass jede Farbe innerhalb von Mikrometern ausgerichtet ist. Dies ist wichtig, wenn detaillierte Grafiken oder Texte gedruckt werden, bei denen eine Fehlausrichtung sofort sichtbar wird. Trocknungssysteme zwischen den Stationen verwenden heiße Luft oder UV-Licht, um die Tinte auszuhärten, bevor die nächste Farbe aufgetragen wird. Dadurch wird ein Verschmieren verhindert und Druckgeschwindigkeiten von über 600 Metern pro Minute ermöglicht.

Eine konsistente Tintenübertragung entsteht durch das Ausbalancieren mehrerer Faktoren. Die Zellgeometrie und die Plattenhärte der Rasterwalze steuern, wie viel Tinte das Substrat erreicht und wie sie sich verteilt. Die Oberflächeneigenschaften des Substrats wirken sich auf Haftung und Punktbildung aus, während die Druckgeschwindigkeit beeinflusst, wie die Tinte zwischen den Farbstationen aushärtet.

Diese Direktübertragungsmethode verarbeitet Materialien, die andere Drucktechniken nicht verarbeiten können. Wellpappe, flexible Folien, hauchdünne Folien, starre Kunststofffolien, feste Folien — die flexible Platte passt sich jeder Oberfläche an, sodass dieselbe Presse sie alle bearbeiten kann. Die wasserbasierte Chemie von Offset schränkt die Auswahl an Trägermaterialien ein. Die teuren Zylinder von Gravure zahlen sich nur bei extrem hohen Stückzahlen aus. Der Flexodruck bietet den Mittelweg, den die meisten Verpackungsanforderungen erfüllen: Qualität, die den Markenstandards entspricht und die Flexibilität bietet, zwischen den Materialien zu wechseln, ohne die Ausrüstung wechseln zu müssen.

Wesentliche Komponenten einer Flexodruckmaschine

Moderne Druckmaschinen verarbeiten Millionen von Abdrücken konstant und wechseln gleichzeitig schnell zwischen Substraten und Aufträgen. Diese Zuverlässigkeit ergibt sich aus der Art und Weise, wie diese Systeme zusammenarbeiten.

Die Rasterwalze hat mehr Einfluss auf die Druckqualität als jede andere Komponente. Dieser verchromte Zylinder verfügt über fein gravierte Zellen, die exakte Farbmengen auf die Druckplatte dosieren. Die Zellengeometrie steuert die Tintenkapazität — wie viel Farbe übertragen und verteilt wird. Falsche Rasterwalzen führen während der gesamten Produktion zu Qualitätsproblemen, weshalb Drucker mehrere Walzen mit unterschiedlichen Zellenkonfigurationen auf Lager haben.

Die Automatisierung trennt aktuelle Pressen von älteren Geräten. Bei früheren Systemen mussten die Bediener den Druckdruck manuell einstellen, die Druckeinstellungen korrigieren und die Farben mit dem Auge abgleichen — ein Prozess, der Stunden in Anspruch nahm und bei jeder Einrichtung Material verschwendete. Aktuelle Druckmaschinen nehmen diese Anpassungen automatisch durch einen geschlossenen Regelkreis und sensorgestützte Steuerungen vor, sodass die Einrichtung, die früher Stunden dauerte, jetzt innerhalb von Minuten abgeschlossen ist.

UV- und LED-Härtung offener Substrate, die mit herkömmlicher Trocknung nicht bewältigt werden konnten. Heißluftsysteme funktionieren für lösungsmittelhaltige Tinten auf Papier und Karton, sie begrenzen jedoch die Druckgeschwindigkeit und erfordern eine Absaugung. Die UV-Härtung änderte das, da die Tinte sofort durch Lichteinwirkung aushärtete, wodurch die Trocknungszeit zwischen den Farben entfällt und hitzeempfindliche Folien zum ersten Mal praktikabel wurden. LED-Systeme bieten dieselbe sofortige Aushärtung bei deutlich niedrigerem Energieverbrauch. Das Trocknungssystem bestimmt, welche Substrate eine Druckmaschine verarbeiten kann, wie schnell sie arbeitet und welche Arbeiten wirtschaftlich sinnvoll sind.

Flexodruckplatten: Materialien und Herstellung

Flexodruckplatten haben seit den Gummistempeln, mit denen die Branche gegründet wurde, einen langen Weg zurückgelegt. Moderne Photopolymerplatten erfassen feine Details und überstehen Millionen von Abdrücken. Das Plattenmaterial hat sich von Naturkautschuk bis hin zu fortschrittlichen Polymerplattenformulierungen weiterentwickelt, die eine schärfere Reproduktion ermöglichen. Computer-to-Plate-Systeme verwenden Laser, um bestimmte Bereiche des Photopolymermaterials auszuhärten, sodass erhabene Oberflächen entstehen, die das Bild vermitteln. Bei diesen digitalen Photopolymerplatten dauert es Stunden statt Tage, von der Entwurfsdatei zur fertigen Platte. Sie geben Details schärfer wieder als bei den Versionen mit Gummi- oder Kunststoffplatten und den Metallplattenzylindern, die sie ersetzt haben.

Platten haben unterschiedliche Spezifikationen für verschiedene Aufgaben und dienen als Bildträger, der die Druckwiedergabe bestimmt. Dickere, weichere Platten eignen sich besser für raue Oberflächen wie Wellpappe, während dünnere, härtere Platten auf glatten Folien und Papieren schärfere Details liefern. Digitale Arbeitsabläufe geben Druckern die Kontrolle über diese Eigenschaften auf eine Weise, die mit filmbasierten Methoden nicht möglich war. Die Anpassung von Flexoplatten an bestimmte Druckmaschinen und Substrate ist ein Hauptgrund dafür, dass sich die Flexodruckqualität in den letzten zehn Jahren so stark verbessert hat.

Tinten und Farbmittel im Flexodruck

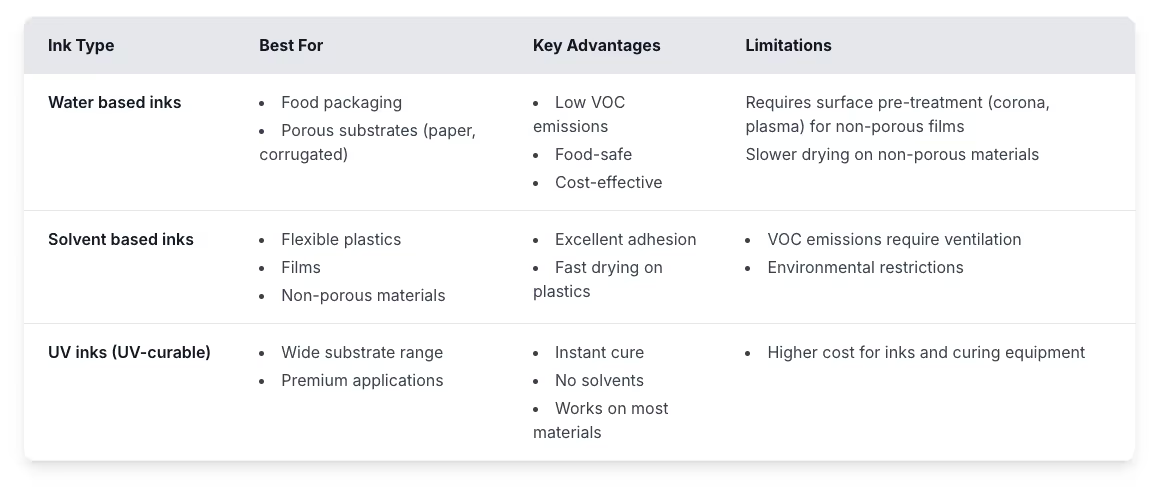

Flexodruckfarben müssen schnell trocknen und gleichzeitig auf verschiedenen Substraten haften, die Farben konsistent aufeinander abstimmen und die immer strenger werdenden Umweltstandards erfüllen. Drei Hauptfarbfamilien decken die meisten Anwendungen ab, wobei jede für bestimmte Materialien am besten geeignet ist:

Neben diesen drei Haupttypen eignen sich spezielle Flexodruckfarben wie Metallicfarben und Deckfarben für hochwertige Anwendungen. Drucker passen die Farben an, indem sie entweder vorgemischte Sonderfarben verwenden, um die Markenkonsistenz zu gewährleisten, oder CMYK-Kombinationen für breitere Farbbereiche. Biobasierte und migrationsarme, nachhaltige Tinten ersetzen immer wieder traditionelle Rezepturen, was durch Vorschriften und Kundenanforderungen an nachhaltige Verpackungen vorangetrieben wird.

Kompatible Substrate und Materialien

Der Flexodruck verarbeitet Materialien, die mit anderen Druckverfahren nicht möglich sind, von hauchdünnen Folien bis hin zu schwerer Wellpappe. Die flexible Platte passt sich unebenen Oberflächen an, was erklärt, warum sie auf so unterschiedlichen Substrattypen funktioniert.

Papier und Wellpappe machen einen großen Teil der Flexodruckproduktion aus, wobei beschichtetes Papier die schärfsten Bilder liefert und Wellpappe gut funktioniert, weil sich die Platte an die Riffelung anpasst. Flexible Kunststoffe und Kunststofffolien für Lebensmittelverpackungen lassen sich genauso einfach verarbeiten und eignen sich für unterschiedliche Dicken, egal ob beim Verpacken von Brot, Tiefkühlkost oder Snacks.

Etiketten verwenden Schichtkonstruktionen, aber Flexodruck verarbeitet diese Verbundstrukturen mit hohen Geschwindigkeiten. Spezialsubstrate wie Aluminiumfolie und gewellter Kunststoff eignen sich ebenfalls gut, da sich die flexible Platte dort anpasst, wo starre Druckoberflächen dies nicht können. Diese Materialflexibilität ist der Grund, warum Verpackungsdruckverfahren auf Flexodruck angewiesen sind, wenn zwischen verschiedenen Substrattypen gewechselt werden muss.

Betrieb und Einrichtungsverfahren in der Druckvorstufe

Jeder erfolgreiche Flexodruck beginnt lange bevor die Tinte das Substrat berührt. Druckvorstufe Der Betrieb und die sorgfältige Einrichtung der Presse trennen eine effiziente Produktion von teurem Versuch und Irrtum.

1. Vorbereitung der Datei: Flexodruck verhält sich anders, als es digitale Dateien vermuten lassen. Die Punkte dehnen sich beim Drucken leicht aus, sodass Designer von Anfang an eine Kompensation in das Design einbauen. Feine Linien und kleiner Text benötigen eine Mindestdicke, um den Plattenherstellungsprozess zu überstehen und zuverlässig drucken zu können. Farben, die sich berühren, überlagern sich leicht, was als Trapping bezeichnet wird. Dadurch werden weiße Lücken vermieden, wenn sich eine Farbe während des Druckvorgangs mikroskopisch verschiebt.

2. Farbtrennung und Proofing: Die Umwandlung von Kunstwerken in einzelne Druckplatten erfordert Anpassungen an das Verhalten der Tinte auf dem tatsächlichen Substrat. Die Software wendet Kurven an, die die Punktverteilung je nach Druckmaschine und Substrat ausgleichen. Digitale Proofs ermöglichen eine schnelle Genehmigung, können aber die flexografischen Eigenschaften nicht perfekt simulieren. Wenn Genauigkeit am wichtigsten ist, beantworten Druckandrucke, die die tatsächlichen Produktionsbedingungen verwenden, Fragen eindeutig.

3. Montage und Registrierung der Platte: Das Anbringen flexibler Platten an Zylindern mit doppelseitigem Klebeband erfordert Vorsicht, da Blasen oder Falten zu sichtbaren Fehlern in der Druckausgabe führen. Jeder Druckauftrag muss präzise montiert werden, um Qualitätsprobleme zu vermeiden. Registrierungssysteme verwenden von der Kamera erkannte Markierungen, um die einzelnen Farben auszurichten. Moderne Geräte automatisieren die meisten Anpassungen anhand von gespeicherten Voreinstellungen. Die Bediener überprüfen die Ausrichtung visuell und nehmen letzte Korrekturen vor.

4. Vorbereitung der Tinte: Sonderfarben werden für jeden Druckauftrag nach Rezeptur gemischt, während Prozessfarben in der Regel vorgemischt von Lieferanten geladen werden. Die Viskosität wirkt sich darauf aus, wie die Tinte fließt und trocknet. Das Bedienpersonal passt sie daher an den Bedruckstofftyp und die Druckgeschwindigkeit an.

5. Drücken Sie auf Setup und Validierung: Durch die Einstellung des Druckdrucks wird bestimmt, wie fest die Platte beim Drucken mit dem Substrat in Kontakt kommt. Moderne Druckmaschinen berechnen die Startpunkte automatisch, aber die Bediener passen den Druck an, bis die Tinte vollständig übertragen wird, ohne die Platte zu stark zu komprimieren. Die ersten Blätter, die aus der Druckmaschine kommen, werden auf Farbdichte gemessen, auf Registergenauigkeit überprüft und auf Fehler untersucht. Die Produktion läuft erst mit voller Geschwindigkeit, wenn diese Validierungsprüfungen die Konfiguration bestätigen.

Qualitätskontrolle und Problembehebung

Druckfehler, die Kunden erreichen, können je nach dem, was gedruckt wird, von lästig bis gefährlich sein. Ein falsch aufgedrucktes Mindesthaltbarkeitsdatum führt zu Kundenbeschwerden. Eine falsche Dosierungsanweisung auf der Arzneimittelverpackung kann zu Schäden für Patienten, behördliche Maßnahmen und Rückrufaktionen in mehreren Märkten führen. Probleme frühzeitig zu erkennen bedeutet, sie zu erkennen, bevor sie zu teuren Katastrophen werden.

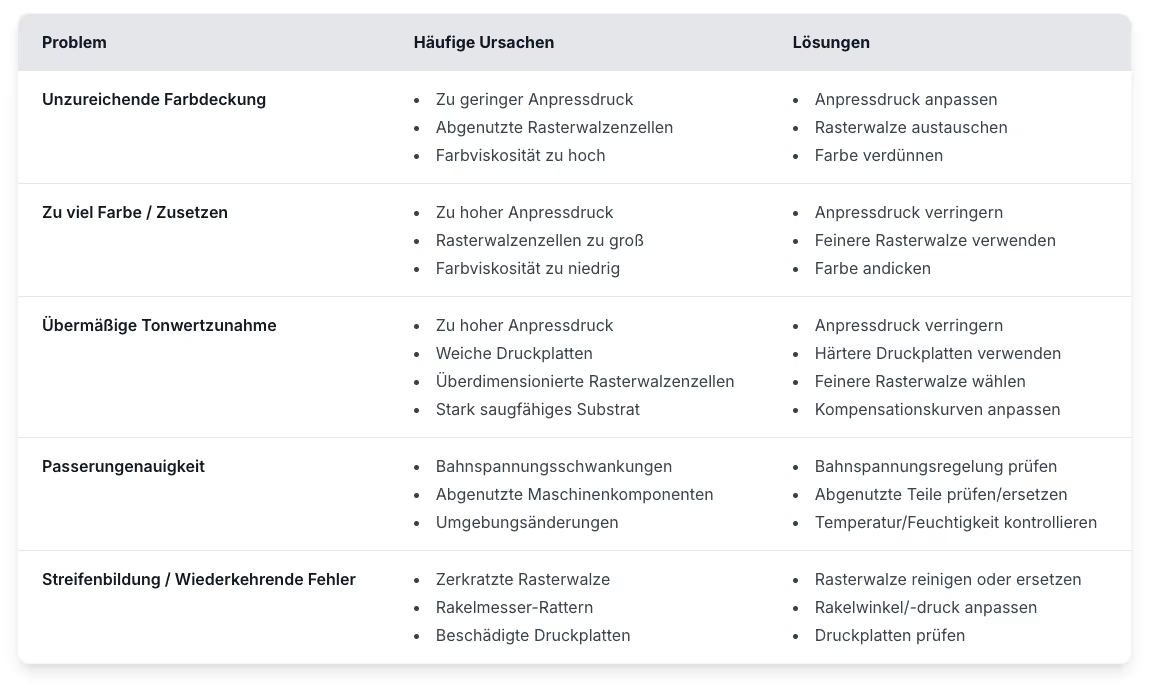

Häufige Probleme beim Flexodruck:

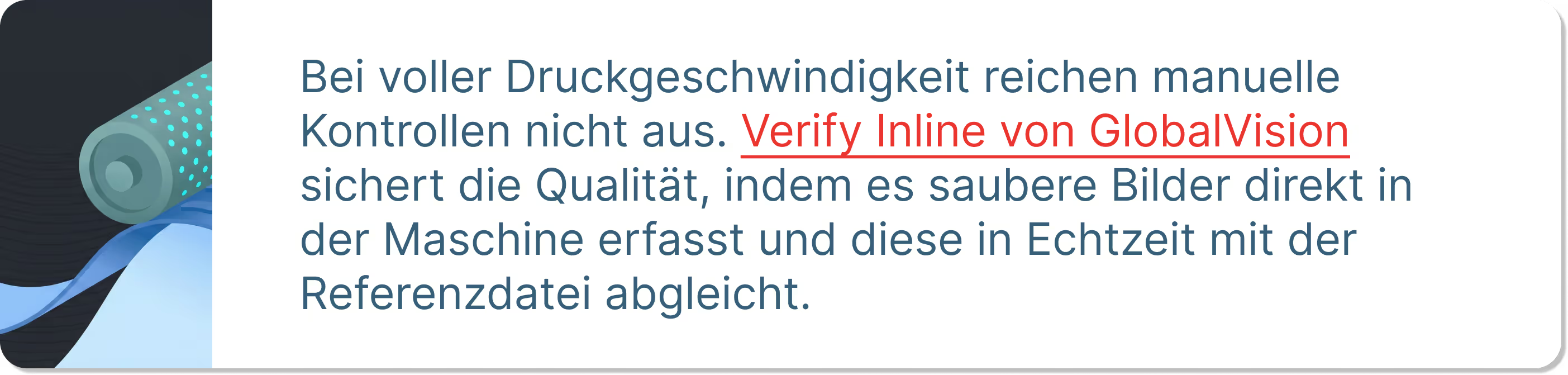

Die Herausforderung bei der Flexodruck-Qualitätskontrolle besteht darin, dass Probleme oft eher allmählich als plötzlich auftreten. Eine Rasterwalze wechselt nicht über Nacht von perfekt zu gerillt, aber sie verschlechtert sich im Laufe der Produktionsläufe langsam. Die Registrierung schlägt nicht vollständig fehl, sie driftet um Mikrometer ab, bis jemand bemerkt, dass die Farben nicht ganz übereinstimmen. Diese allmählichen Verschiebungen machen es schwieriger, sie bei regelmäßigen Probenahmen zu erfassen, insbesondere wenn bei hohen Druckgeschwindigkeiten Tausende von Druckabdrücken zwischen den einzelnen Probenzügen entstehen.

Um diese Probleme zu vermeiden, muss die Inspektionsintensität an das Risikoniveau angepasst werden. Bei Anwendungen, bei denen viel auf dem Spiel steht, wie z. B. pharmazeutische Verpackungen, wird in der Regel eine automatische Überwachung mit einer menschlichen Überprüfung kombiniert, wodurch die Dokumentation erstellt wird, die behördliche Prüfungen erfordern. Gewerbliche Verpackungsbetriebe sind möglicherweise stärker auf regelmäßige Probenahmen angewiesen und ziehen in regelmäßigen Abständen Blätter zur manuellen Überprüfung heraus. Beide Methoden funktionieren am besten, wenn die Wartung der Druckmaschine konstant bleibt. Wenn Sie die Ausrüstung sauber halten und verschlissene Komponenten termingerecht austauschen, werden die meisten Qualitätsprobleme schon vor deren Beginn vermieden, sodass sich die Bediener auf die Produktion konzentrieren können, anstatt sich auf die ständige Fehlersuche zu konzentrieren.

Druckweiterverarbeitung und Endbearbeitung

Beim Drucken entsteht Rohmaterial, und durch die Weiterverarbeitung werden daraus brauchbare Produkte:

- Beim Stanzen werden einzelne Etiketten von Endlosbahnen getrennt

- Durch Heißsiegelung werden bedruckte Folien zu Beuteln und Beuteln geformt

- Verarbeitungsgeräte schneiden Schlitze, rastern Falzlinien und tragen Klebstoff auf, um Kartons aus Wellpappe herzustellen

- Laminierung, Beschichtung, Prägung und Kaltfolienprägung verleihen funktionale oder dekorative Eigenschaften, die über die reine Formgebung hinausgehen

Bei der Druckweiterverarbeitung werden Fehler erkannt, die den Druck überstanden haben, aber auch Probleme aufgedeckt, die während der Weiterverarbeitung selbst entstanden sind. Ein ausgestanztes Etikett kann leicht außerhalb der Mitte landen, oder das Heißsiegeln könnte zu Verzerrungen führen, sodass Barcodes nicht mehr gescannt werden können. Diese Probleme in der Endbearbeitung verstärken die Druckfehler. Ein Problem mit der Grenzflächenregistrierung, das beim Drucken akzeptabel war, kann problematisch werden, sobald durch das Stanzen das umliegende Material entfernt wird. Während der Endbearbeitung werden Prüfungen in der Regel an mehreren Stellen durchgeführt, anstatt bis zum Ende zu warten, da Probleme früher erkannt werden, weniger Abfall entsteht.

Technologische Fortschritte im Flexodruck

Die Flexodruckqualität hat sich in den letzten zehn Jahren dramatisch verbessert. Die Platten wurden dünner, während gleichzeitig feinere Details erfasst wurden, Rasterwalzen gewannen an Präzision bei der Farbübertragung, und die Rastertechniken wurden weiterentwickelt, um Bilder genauer wiederzugeben. Durch das Zusammenspiel dieser Verbesserungen konnte der Flexodruck um Aufträge konkurrieren, für die früher Tiefdruck erforderlich war. Das Drucken mit erweitertem Farbraum erweiterte die Möglichkeiten, da sieben statt vier Tintenfarben verwendet wurden, sodass Drucker die meisten Markenfarben abbilden konnten, ohne benutzerdefinierte Tinten mischen oder Druckstationen für Sonderfarben einrichten zu müssen.

Die Automatisierung hat den Betrieb von Pressen verändert. Frühe Systeme bewältigten einzelne Aufgaben, aber aktuelle Geräte automatisieren ganze Auftragseinstellungen mit Druckmaschinenparametern, die automatisch gespeichert und neu geladen werden. Farbsysteme überwachen und korrigieren die Dichte in Echtzeit, während sich die Bediener um Ausnahmen kümmern, anstatt ständig manuell Anpassungen vorzunehmen. Digitale Verbindungen erweitern diese Integration über einzelne Maschinen hinaus und übertragen Dateien von der Konstruktion über die Produktionsverfolgung bis hin zur Qualitätsdokumentation — ohne die Übergaben, die früher zu Verzögerungen geführt haben.

Die LED-UV-Härtung wurde praktisch, als die Preise fielen, und ermöglichte eine sofortige Aushärtung ohne Hitze, die empfindliche Folien beschädigen würde. Parallel zu diesen technischen Fortschritten wurden Verbesserungen der Nachhaltigkeit erzielt. Erneuerbare Materialien ersetzten Inhaltsstoffe auf Erdölbasis in Tintenformulierungen, während die Druckmaschinenkonstruktion den Energieverbrauch senkte. Reduzierung von Abfällen Strategien, die einst ehrgeizig schienen, wurden zur Standardbetriebspraxis, obwohl die Akzeptanz je nach Region und Betriebsgröße unterschiedlich ist. KI-Anwendungen tauchten zunehmend in der Qualitätsprüfung und Geräteüberwachung auf, obwohl sich die Technologie noch in einem frühen Stadium der Einführung befindet.

Die Forschung zu möglichen Fortschritten wird fortgesetzt. Rasterwalzen mit Nanomuster könnten die Farbübertragung über das hinaus verbessern, was mit herkömmlichen Gravuren erreicht wird. Die Entwicklungsarbeiten an dünneren Platten zielen darauf ab, feinere Details zu erfassen und gleichzeitig die Haltbarkeit zu erhalten. Bei den derzeit untersuchten Systemen zur direkten Bildgebung könnten die herkömmlichen Schritte zur Plattenherstellung irgendwann überflüssig werden, auch wenn die praktische Umsetzung nach wie vor schwierig ist.

Kommerzielle Anwendungen und Industriesektoren

Verpackungen machen den größten Teil der Flexodruckproduktion aus. Flexible Folien umhüllen Snacks, Tiefkühlgemüse und unzählige andere Produkte und drucken Grafiken auf mehrlagige Strukturen, die den Inhalt schützen. Wellpappkartons werden mit einer Geschwindigkeit gedruckt, die mit Maschinen zur Herstellung von Schachteln Schritt halten kann. Die flexible Platte verarbeitet raue Kartonoberflächen, die bei anderen Verfahren Probleme bereiten. Für Lebensmittelverpackungen sind Farben erforderlich, die nicht in den Inhalt gelangen. Das Flexodruckverfahren verarbeitet dafür zugelassene Materialien und validierte Verfahren, mit denen der Digitaldruck noch nicht Schritt hält.

Bei den Etiketten werden druckempfindliche Materialien mit mehreren Schichten verwendet, die im Flexodruck problemlos verarbeitet werden können. Selbstklebende Etiketten und ähnliche Verbundstrukturen lassen sich mit hohen Geschwindigkeiten verarbeiten und sind gleichzeitig an die Schichtkonstruktion angepasst. Auf den Druckmaschinen werden Folien- und Prägeeffekte hinzugefügt, sodass hochwertige Etiketten bei hoher Produktionsgeschwindigkeit hergestellt werden können. Pharmazeutische Verpackungen erfordern eine ähnliche Präzision und Dokumentation, von Blisterpackungen bis hin zu Instruktionsbeilagen. Gesetzliche Anforderungen erfordern Validierungsprotokolle und die Nachverfolgbarkeit der Serialisierung, was der Flexodruck nach jahrzehntelanger Praxis in kontrollierten Branchen gewährleistet.

Neben Verpackungen und Etiketten verarbeitet der Flexodruck alles, von Zeitungen bis hin zu gedruckter Elektronik. Was diese Anwendungen gemeinsam haben, ist die Substratvielfalt, mit der andere Druckverfahren zu kämpfen haben.

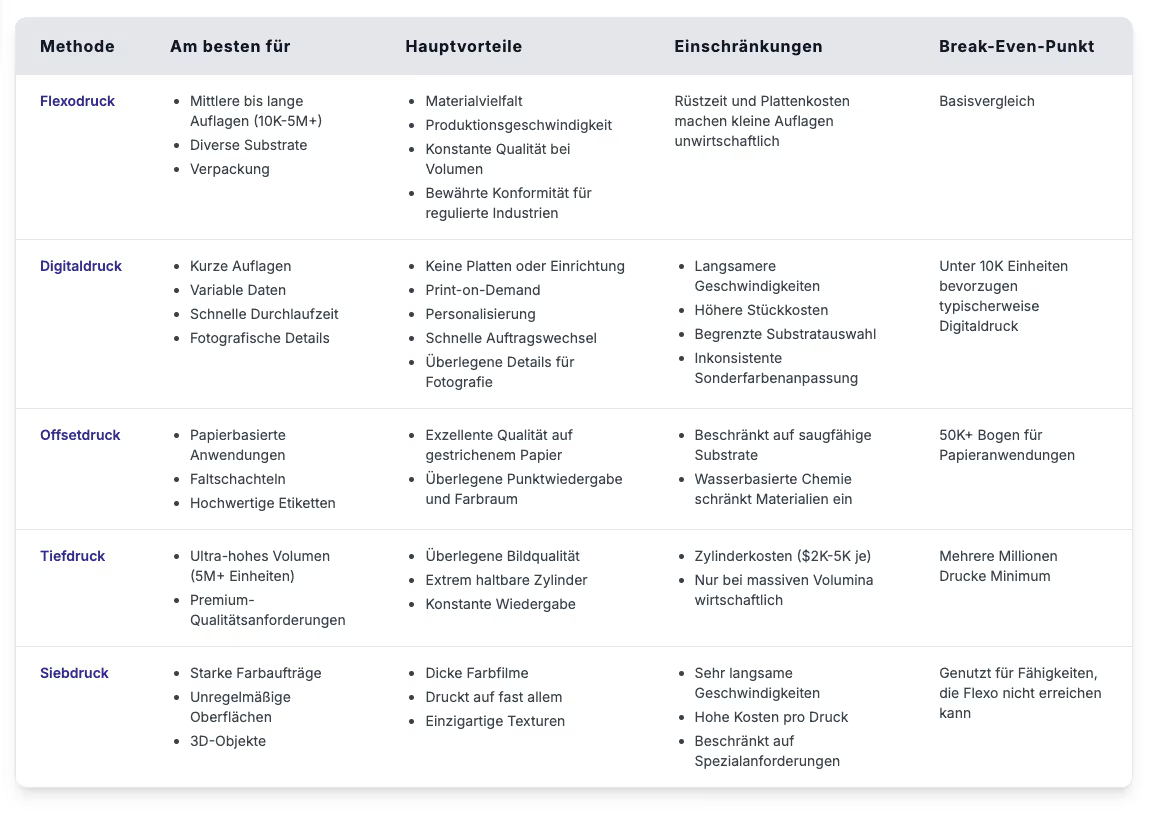

Vergleich des Flexodrucks mit alternativen Methoden

Das Richtige wählen Druckverfahren bedeutet, die Kosten gegen die Qualitätsanforderungen abzuwägen. Flexodruckplatten kosten mehr als das Nullplattenverfahren von Digitaldruckmaschinen, aber weit weniger als Tiefdruckzylinder. Die Einrichtung dauert Stunden, im Vergleich zu Minuten bei Digitaldruckmaschinen, aber wenn sie einmal in Betrieb sind, drucken Flexodruckmaschinen schneller, als digitale Systeme mithalten können. Bei dünneren Tintenfilmen sinken die Materialkosten im Vergleich zu den höheren Ablagerungen bei digitalen Druckfarben, und die Energiekosten pro Druckstück sinken, wenn die Flexodruckgeschwindigkeit steigt, während Digitaldruck unabhängig vom Volumen den gleichen Energieverbrauch pro Einheit beibehält.

Bei der Auswahl einer Methode spielen Qualitätsanforderungen ebenso eine Rolle wie die Kosten. Offset- und Tiefdruck liefern hervorragende Ergebnisse bei Publikationen, die eine fotografische Reproduktion erfordern. Digitaldruck eignet sich gut für Kleinauflagen, bei denen es auf eine schnelle Bearbeitung ankommt. Zwischen diesen Extremen liefert der Flexodruck eine hohe Druckqualität. Er erfüllt die Verpackungsstandards bei Produktionsgeschwindigkeiten und erfüllt gleichzeitig die Wirtschaftlichkeit, die für Auflagen von Zehntausenden bis Millionen von Druckerzeugnissen gilt. Der Substrattyp, das erforderliche Qualitätsniveau, das Produktionsvolumen und der Zeitplan sind allesamt Faktoren bei der Entscheidung.

Umweltaspekte und Nachhaltigkeit

Umweltanforderungen bestimmen zunehmend, mit welchen Druckern große Marken zusammenarbeiten werden, sodass Nachhaltigkeit zu einer Geschäftsnotwendigkeit wird und nicht nur zur Einhaltung gesetzlicher Vorschriften. Bei Lieferantenaudits werden jetzt neben Qualitätskennzahlen auch Umweltpraktiken berücksichtigt. Validierte, migrationsarme Tinten sind inzwischen Standard für pharmazeutische Arbeiten, und Einzelhändler werden Produkte ohne zertifizierte nachhaltige Materialien nicht auf Lager haben. Drucker, die diese Fähigkeiten nicht nachweisen können, verlieren den Zugang zu Großkunden, unabhängig davon, wie wettbewerbsfähig ihre Preise oder Qualität auch sein mögen.

Tintenchemie

- Tinten auf Wasserbasis ersetzten Lösungsmittel für Lebensmittelverpackungen, was die Emissionen drastisch senkte

- UV-Tinten enthalten keine Lösungsmittel und härten sofort unter Licht aus

- LED-Härtungssysteme verbrauchen weit weniger Energie als herkömmliche UV-Härtungssysteme

- Biobasierte Inhaltsstoffe ersetzen Erdöl in Formulierungen

- Spezialisierte Formulierungen verhindern, dass Tinte in verpackte Lebensmittel übergeht

Energie und Abfall

- Wärmerückgewinnungssysteme fangen die Wärme aus Trocknungsvorgängen auf und verwenden sie wieder

- Bessere Farbkontrolle reduziert den Einrichtungsaufwand

- Die automatische Inspektion erkennt Fehler frühzeitig und stoppt schlechte Produktion, bevor sie fortgesetzt wird

Nachhaltige Materialien

- Zertifiziertes nachhaltiges Forstpapier (FSC, SFI)

- Verpackungen aus einem Polymer, die sich leichter recyceln lassen als mehrlagige Laminate

- Erhöhter Recyclinganteil in Substraten

Niedrigere Energiekosten und weniger Abfall machen sich Investitionen oft schnell bezahlt und erfüllen gleichzeitig die Umwelterwartungen, die Marken heute an ihre Druckpartner stellen.

Auswahl des richtigen Flexodruckpartners

Die Wahl eines Druckers wirkt sich darauf aus, wie Ihre Verpackung aussieht, wann sie ankommt und was Sie bezahlen. Abgesehen von den technischen Möglichkeiten muss die Beziehung auch funktionieren, wenn Probleme auftreten oder die Zeitpläne knapp werden.

Suchen Sie nach Partnern, die Fragen zu Ihrem Unternehmen stellen und potenzielle Probleme proaktiv erkennen, bevor Sie Dateien einreichen. Produktionsmuster sollten aus tatsächlichen Auflagen stammen, nicht aus perfekten Stücken, die für Präsentationen geschaffen wurden. Ein Besuch während der Produktion zeigt, wie der Betrieb wirklich abläuft und wie er aussieht, wenn Besucher erwartet werden. Aktuelle Kunden können Ihnen sagen, wie der Drucker mit Problemen umgeht und ob die Kommunikation schnell erfolgt, wenn etwas schief geht.

Vergleichen Sie die Preise nicht nur anhand der Preise pro Einheit, da Eilgebühren, Teller, Einrichtung und Versand alle in die Gesamtkosten einfließen. Mengenpreise oder Jahresverträge können bei laufender Arbeit sinnvoll sein. Durch bessere Qualität und weniger Probleme kostet der richtige Partner oft insgesamt weniger als das günstigste Angebot.

Checkliste für die Druckerbewertung:

Technische Fähigkeiten

☐ Fragen Sie, welche Pressen dort betrieben werden und ob sie für Ihre Materialien und Größen geeignet sind

☐ Besprechen Sie Ihre Volumen, um sicherzustellen, dass Sie ihr Fassungsvermögen anpassen, ohne zu klein oder zu groß zu sein

☐ Fragen Sie: „Was passiert, wenn Ihre Hauptpresse während meiner Arbeit ausfällt?“

☐ Fragen Sie, ob sie Platten im eigenen Haus herstellen und wie lange es dauert, bis die Feilen die fertigen Platten haben

☐ Fragen Sie nach farblich passenden Arbeiten, die Ihren Anforderungen entsprechen

Qualität und Konformität

☐ Fragen Sie, welche Zertifizierungen sie haben, und prüfen Sie, ob sie Ihre Branche abdecken

☐ Fragen Sie bei regulierten Produkten nach, wie sie ihre Prozesse validieren

☐ Fragen Sie: „Können Sie mir erklären, wie Sie die Qualität überprüfen?“

☐ Fragen Sie: „Was passiert, wenn etwas die Inspektion nicht besteht?“

☐ Fragen Sie nach Beispielen für ihre Chargenaufzeichnungen oder ihre Dokumentation zur Rückverfolgbarkeit

Service und Kommunikation

☐ Fragen Sie, wer Ihr Konto täglich verwaltet und wie mehrere Projekte verwaltet werden

☐ Fragen Sie: „Wie gehen Sie mit Eiljobs um?“ und „Was ist, wenn ich den Zeitplan ändern muss?“

☐ Fragen Sie: „Wie lange dauert es in der Regel von der Genehmigung der Dateien bis zur Auslieferung?“

☐ Fragen Sie: „Wie informierst du mich, wenn Probleme auftauchen?“

☐ Vergewissern Sie sich, dass die Dateiformate und Farbanforderungen mit Ihrer Arbeitsweise übereinstimmen

Nachhaltigkeit

☐ Fragen Sie, welche Umweltzertifizierungen sie haben

☐ Fragen Sie, ob sie Daten zum CO2-Fußabdruck für Ihre Jobs teilen können

☐ Fragen Sie, welche nachhaltigen Material- und Tintenoptionen sie anbieten

☐ Fragen Sie nach ihren Abfallreduzierungs- und Energiepraktiken

Bewertung der Stichprobe

☐ Fragen Sie nach Mustern aus der echten Produktion, nicht nach speziellen Stücken, die gut aussehen

☐ Besuchen Sie sie, wenn sie tatsächlich Jobs ausführen

☐ Achten Sie bei Ihrem Besuch darauf, wie sauber und organisiert die Dinge sind, wie die Mitarbeiter zusammenarbeiten, Zustand der Ausrüstung

☐ Holen Sie sich Proben aus verschiedenen Läufen, um die Konsistenz zu überprüfen

Referenzen und Preise

☐ Fragen Sie nach 2-3 aktuellen Kunden, mit denen Sie sprechen können, vorzugsweise aus Ihrer Branche

☐ Wenn Sie Referenzen anrufen, fragen Sie: „Wie gehen sie mit Problemen um?“ und „Wie ist die Kommunikation?“

☐ Erhalten Sie detaillierte Preise, die Folgendes enthalten: Stückkosten, Platten, Einrichtung, Eilgebühren, Versand

☐ Erkundigen Sie sich nach Volumenpreisen oder Jahresverträgen, wenn Sie fortlaufend arbeiten

Selbst mit einem starken Druckpartner können Fehler an der Druckmaschine auftreten. Die Registrierung kann abweichen, Grafiken können herausfallen und Barcodes können manchmal nicht sauber dekodiert werden. Verify Inline von GlobalVision überwacht jeden Auftrag in Echtzeit und vergleicht jede Erfassung mit der genehmigten Datei, sodass Fehler frühzeitig und nicht nachträglich erkannt werden.