Les délais de production n'attendent pas les erreurs d'impression. Lorsqu'une imprimante d'emballages à volume élevé a besoin de centaines de milliers d'unités prêtes avant le vendredi, la méthode d'impression suit le rythme ou devient un goulot d'étranglement qui bloque la production et fait grimper les coûts. C'est là qu'intervient l'impression flexographique.

Introduction à l'impression flexographique

L'impression flexographique (souvent appelée impression flexo) utilise des images en relief sur des plaques en relief flexibles pour transférer l'encre sur les substrats. Les presses flexographiques modernes, qu'elles soient à bande étroite, moyenne ou large, peuvent atteindre des vitesses proches de 600 mètres par minute, bien que les vitesses réelles dépendent de la tâche à exécuter. Les surfaces des plaques surélevées entrent en contact avec un rouleau doseur d'encre, captent des volumes d'encre précis, puis transfèrent cette encre directement sur le matériau passant dans la presse.

Ce qui différencie la flexographie, c'est sa gamme de matériaux. Les films plastiques, les feuilles d'aluminium, les cartons ondulés et le papier (supports qui posent problème aux autres méthodes d'impression) passent sans problème dans les presses flexographiques. Alors que l'impression numérique excelle dans les petits tirages et que la lithographie offset fournit des résultats supérieurs sur papier, la flexographie domine différemment les emballages. Il traite divers matériaux à des vitesses que d'autres méthodes ne peuvent égaler, tout en maintenant la qualité sur des millions d'impressions.

L'impression flexographique produit la grande majorité des étiquettes que vous voyez et alimente de grands volumes d'emballages souples, les applications en carton ondulé continuant de jouer un rôle important dans de nombreuses opérations. Les sociétés pharmaceutiques s'appuient sur la flexographie pour les emballages qui répondent à des exigences strictes de qualité et de cohérence, tandis que les marques grand public l'utilisent pour maintenir une présentation fiable en rayon à grande échelle. Alors que la technologie des plaques et la chimie des encres continuent de s'améliorer, la flexographie reste l'épine dorsale de la manière dont les produits emballés parviennent aux consommateurs.

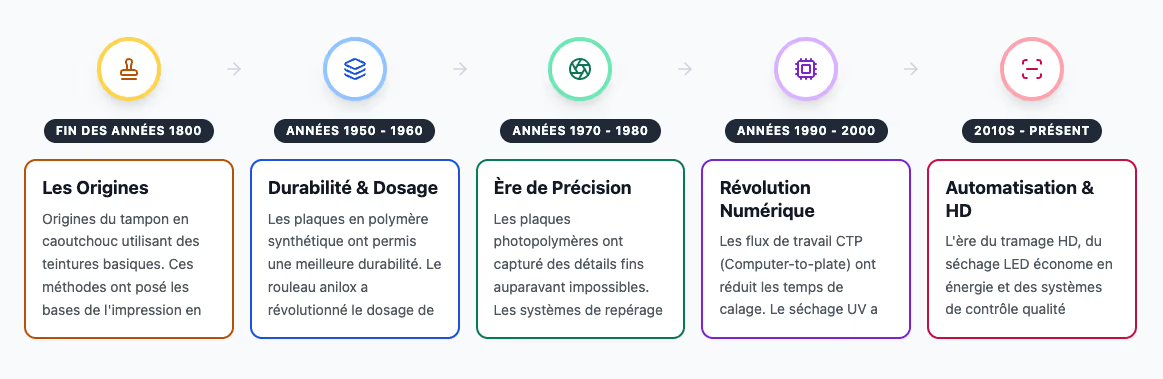

L'histoire et l'évolution de l'impression flexographique

L'impression flexographique a débuté avec l'estampage en caoutchouc brut à la fin des années 1800, limitée par des colorants basiques et une qualité inconstante. La percée a eu lieu lorsque les polymères synthétiques ont remplacé le caoutchouc naturel dans les plaques dans les années 1950 et 1960, offrant ainsi une durabilité qui a permis de réaliser des tirages d'un million d'empreintes pour la première fois. La technologie des rouleaux Anilox est apparue à peu près à la même période, utilisant des cellules gravées avec précision pour doser l'encre avec une précision suffisante pour une correspondance uniforme des couleurs entre les cycles de production. Ces avancées ont fait passer la flexographie d'une alternative bon marché à une méthode de production sur laquelle les marques pouvaient réellement compter.

Les plaques en photopolymère des années 1970 et 1980 ont changé ce que la flexographie pouvait reproduire. Les marques de consommation en concurrence pour l'espace de stockage avaient besoin de graphismes plus nets que ceux que pouvaient offrir les plaques en caoutchouc, et les formulations de photopolymères ont finalement permis de capturer les détails requis. Les systèmes d'enregistrement ont évolué pour maintenir les couleurs alignées au micromètre près tout en augmentant la vitesse de la presse. Grâce à ces améliorations, la qualité de la flexographie rivalise désormais avec celle de l'héliogravure dans certaines applications d'emballage, bien que l'héliogravure reste la référence en matière de travail à très haute résolution ou en tons continus.

Les flux de travail de l'ordinateur à la plaque des années 1990 ont permis de réduire le temps de configuration de plusieurs jours à quelques heures, ce qui était important à mesure que les cycles de lancement de produits se comprimaient. Le séchage aux UV et LED a permis d'atteindre des vitesses de presse supérieures à 600 mètres par minute, tandis que les réglementations en matière de sécurité alimentaire ont favorisé le développement d'encres à faible migration pour les emballages en contact direct avec les aliments. Le criblage haute définition fournit désormais une résolution comparable à celle de l'héliogravure dans de nombreuses applications. L'équipement actuel gère des substrats et des niveaux de qualité qui auraient nécessité de multiples méthodes d'impression il y a vingt ans.

Comment fonctionne l'impression flexographique : le processus de base

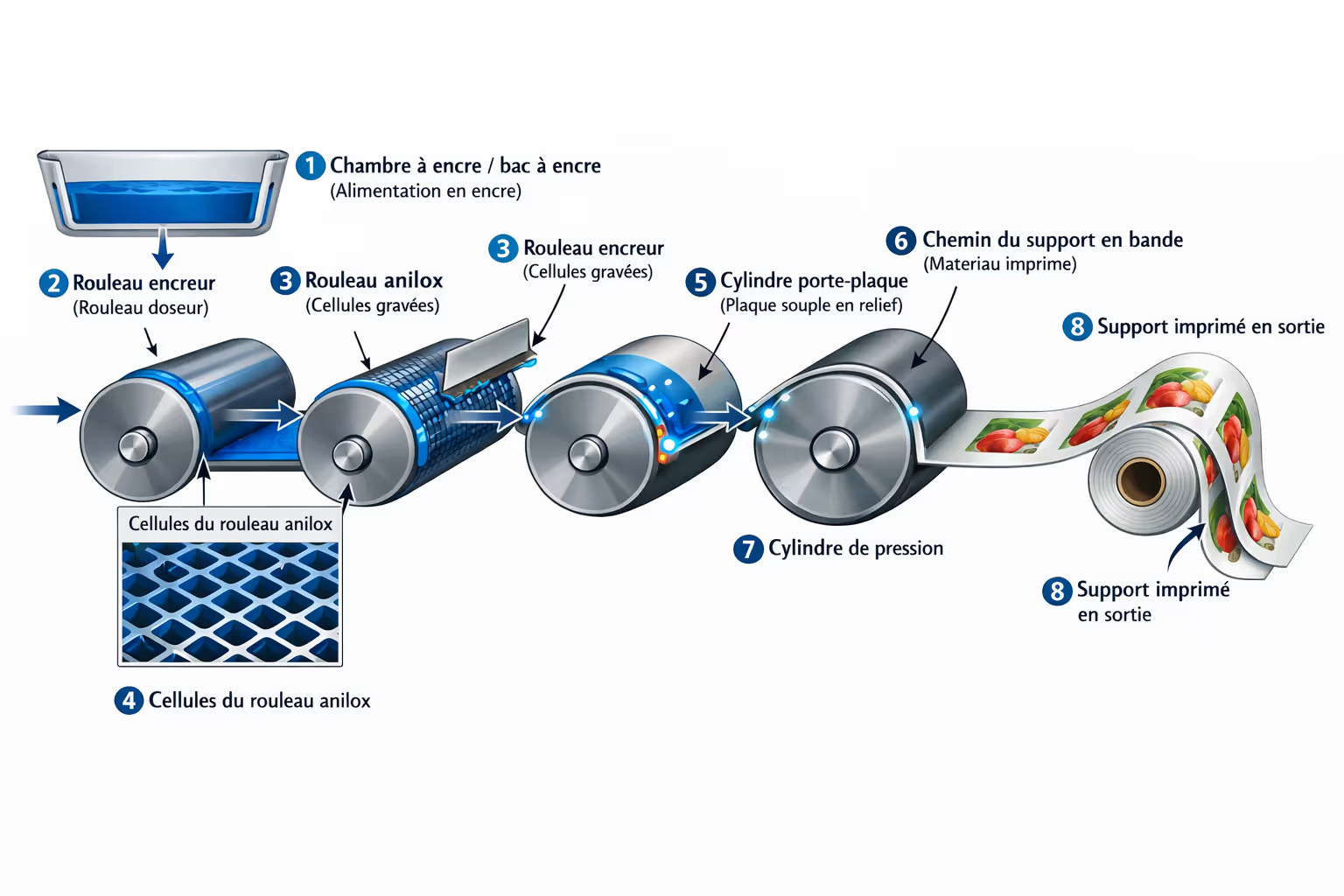

L'impression flexographique transfère l'encre à travers une série de cylindres de précision. L'encre s'écoule d'une fontaine à encre (réservoir) vers un rouleau ou un rouleau doseur, qui capte l'encre et commence le transfert. De là, l'encre passe par des systèmes de mesure de précision jusqu'à une plaque en relief flexible portant l'image. Les surfaces surélevées de la plaque transfèrent l'encre directement sur le substrat en passant entre les cylindres. Chaque composant assure un transfert d'encre constant sur des millions d'impressions, ce qui rend le processus fiable aux vitesses de production commerciales.

Les presses modernes répètent cette séquence sur plusieurs stations d'impression, chacune ajoutant une couleur ou un revêtement différent. Les systèmes d'enregistrement maintiennent chaque couleur alignée au micromètre près, ce qui est important lors de l'impression de graphiques détaillés ou de texte présentant un défaut d'alignement immédiat. Les systèmes de séchage entre les stations utilisent de l'air chaud ou des rayons ultraviolets pour faire durcir l'encre avant que la couleur suivante ne soit appliquée, évitant ainsi le maculage et permettant des vitesses de presse supérieures à 600 mètres par minute.

La régularité du transfert d'encre repose sur l'équilibre de plusieurs facteurs. La géométrie des cellules du rouleau anilox et la dureté de la plaque contrôlent la quantité d'encre qui atteint le substrat et la façon dont elle se répand. Les propriétés de surface du substrat influent sur l'adhérence et la formation de points, tandis que la vitesse de la presse influe sur le séchage de l'encre entre les stations de couleur.

Cette méthode de transfert direct gère des matériaux que d'autres techniques d'impression ne peuvent pas traiter. Carton ondulé, films souples, pellicules très fines, feuilles de plastique rigides, feuilles solides : la plaque flexible s'adapte à chaque surface et permet à la même presse de les manipuler toutes. La chimie à base d'eau d'Offset limite les options de substrat. Les cylindres coûteux de l'héliogravure ne sont rentables qu'à des volumes extrêmement élevés. La flexographie répond à la plupart des besoins en matière d'emballage : une qualité conforme aux normes de la marque avec la flexibilité de passer d'un matériau à l'autre sans changer d'équipement.

Composants essentiels d'une presse flexographique

Les presses modernes traitent des millions d'impressions de manière constante tout en passant rapidement d'un support à un autre. Cette fiabilité provient de la façon dont ces systèmes fonctionnent ensemble.

Le rouleau anilox a plus d'impact sur la qualité d'impression que tout autre composant. Ce cylindre chromé comporte des cellules finement gravées qui mesurent les volumes d'encre exacts sur la plaque d'impression, la géométrie des cellules contrôlant la capacité d'encre, c'est-à-dire la quantité d'encre transférée et étalée. Des spécifications anilox incorrectes créent des problèmes de qualité tout au long de la production. Les imprimantes stockent donc plusieurs rouleaux avec différentes configurations de cellules.

L'automatisation sépare les presses actuelles des équipements plus anciens. Les systèmes antérieurs obligeaient les opérateurs à régler manuellement la pression d'impression, à corriger l'enregistrement et à faire correspondre les couleurs à l'œil nu, un processus qui prenait des heures et gaspillait du matériel lors de chaque configuration. Les presses actuelles gèrent ces réglages automatiquement grâce à une surveillance en boucle fermée et à des commandes basées sur des capteurs, de sorte que la configuration qui prenait autrefois des heures se termine désormais en quelques minutes.

Le séchage aux UV et LED a ouvert des substrats que le séchage traditionnel ne pouvait pas traiter. Les systèmes à air chaud fonctionnent pour les encres à base de solvant sur papier et carton, mais ils limitent la vitesse de la presse et nécessitent une ventilation par aspiration. Le séchage aux UV a changé la donne en durcissant l'encre instantanément grâce à l'exposition à la lumière, en éliminant le temps de séchage entre les couleurs et en rendant les films thermosensibles pratiques pour la première fois. Les systèmes LED offrent le même séchage instantané avec une consommation d'énergie nettement inférieure. Le système de séchage détermine quels substrats une presse peut traiter, à quelle vitesse elle fonctionne et quels emplois sont rentables.

Plaques d'impression flexographiques : matériaux et production

Les plaques flexographiques ont parcouru un long chemin depuis les tampons en caoutchouc qui ont lancé l'industrie. Les plaques photopolymères modernes capturent les moindres détails et durent des millions d'impressions, le matériau des plaques passant du caoutchouc naturel à des formulations de plaques polymères avancées qui offrent une reproduction plus nette. Les systèmes ordinateur-plaque utilisent des lasers pour durcir des zones spécifiques du matériau photopolymère, créant ainsi des surfaces en relief qui portent l'image. Ces plaques photopolymères numériques passent du fichier de conception à la plaque finie en quelques heures au lieu de plusieurs jours, reproduisant les détails avec plus de netteté que les versions en caoutchouc ou en polymère et les cylindres en tôle qu'elles ont remplacés.

Les plaques ont des spécifications différentes pour différents travaux et fonctionnent comme le support d'image qui détermine la reproduction de l'impression. Les plaques plus épaisses et plus souples conviennent mieux aux surfaces rugueuses comme le carton ondulé, tandis que les plaques plus fines et plus dures offrent des détails plus nets sur les films et papiers lisses. Les flux de travail numériques permettent aux imprimeurs de contrôler ces caractéristiques d'une manière qui n'était pas possible avec les méthodes basées sur des films. L'ajustement des plaques flexo pour des presses et des substrats spécifiques est l'une des principales raisons pour lesquelles la qualité de l'impression flexographique s'est tellement améliorée au cours de la dernière décennie.

Encres et colorants pour l'impression flexographique

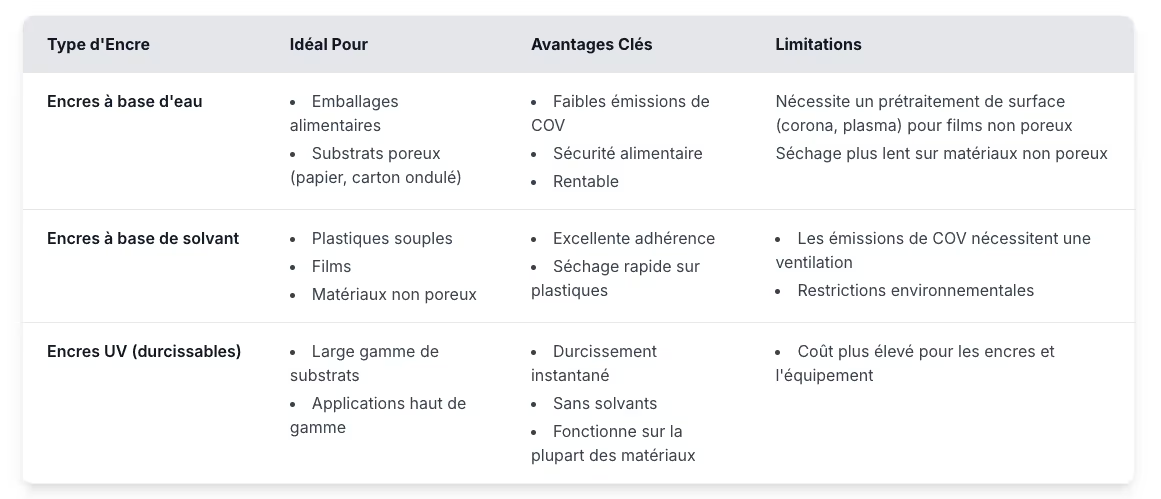

Les encres d'impression flexographique doivent sécher rapidement tout en adhérant à divers supports, en faisant correspondre les couleurs de manière uniforme et en respectant des normes environnementales de plus en plus strictes. Trois familles d'encres principales couvrent la plupart des applications, chacune étant la plus adaptée à des matériaux spécifiques :

Au-delà de ces trois types principaux, les encres flexographiques spéciales telles que les encres métalliques et les encres blanches opaques sont destinées à des applications haut de gamme. Les imprimantes associent les couleurs en utilisant soit des tons directs prémélangés pour garantir la cohérence de la marque, soit des combinaisons CMJN pour des gammes de couleurs plus étendues. Les encres durables d'origine biologique et à faible migration continuent de remplacer les formulations traditionnelles, poussées par les réglementations et les exigences des clients en matière d'emballages durables.

Substrats et matériaux compatibles

La flexographie gère des matériaux que d'autres méthodes d'impression ne peuvent pas traiter, qu'il s'agisse de films très fins ou de carton ondulé épais. La plaque flexible s'adapte aux surfaces inégales, ce qui explique pourquoi elle fonctionne sur des types de substrats aussi variés.

Le papier et le carton ondulé constituent une part importante de la production flexographique, les papiers couchés fournissant les images les plus nettes et le carton ondulé fonctionnant bien car la plaque s'adapte aux cannelures. Les plastiques flexibles et les films plastiques pour l'emballage des aliments fonctionnent tout aussi facilement, s'adaptant à différentes épaisseurs, qu'il s'agisse d'emballer du pain, des aliments surgelés ou des snacks.

Les étiquettes utilisent des structures en couches, mais la flexographie gère ces structures composites à des vitesses élevées. Les supports spéciaux tels que le papier d'aluminium et le plastique ondulé fonctionnent également bien car la plaque flexible s'adapte là où les surfaces d'impression rigides ne le peuvent pas. Cette flexibilité des matériaux explique pourquoi les opérations d'impression d'emballages dépendent de la flexographie lorsqu'elles doivent passer d'un type de support à un autre.

Opérations de prépresse et procédures de configuration

Chaque travail de flexographie réussi commence bien avant que l'encre ne touche le support. Prépresse les opérations et une configuration minutieuse de la presse séparent une production efficace d'essais et d'erreurs coûteux.

1. Préparation du fichier : L'impression flexographique se comporte différemment de ce que suggèrent les fichiers numériques. Les points se dilatent légèrement pendant l'impression, de sorte que les concepteurs intègrent la compensation dans les illustrations dès le départ. Les lignes fines et les petits textes nécessitent une épaisseur minimale pour survivre au processus de fabrication des plaques et imprimer de manière fiable. Les couleurs qui se touchent se chevauchent légèrement, ce que l'on appelle le piégeage, ce qui permet d'éviter les espaces blancs si une couleur change au microscope pendant la course.

2. Séparation des couleurs et vérification : La conversion des illustrations en plaques d'impression individuelles nécessite d'ajuster le comportement de l'encre sur le support réel. Le logiciel applique des courbes qui compensent l'étalement des points en fonction de la presse et du substrat. Les épreuves numériques permettent une approbation rapide mais ne peuvent pas simuler parfaitement les caractéristiques flexographiques. Lorsque la précision compte le plus, les épreuves de presse utilisant les conditions de production réelles répondent définitivement aux questions.

3. Montage et enregistrement des plaques: Le montage de plaques flexibles sur des cylindres à l'aide de ruban adhésif double face nécessite de la prudence, car les bulles ou les plis peuvent créer des défauts visibles sur le résultat imprimé. Chaque tâche d'impression nécessite un montage précis pour éviter les problèmes de qualité. Les systèmes d'enregistrement utilisent des marques détectées par caméra pour aligner chaque couleur, les équipements modernes automatisant la plupart des réglages grâce à des préréglages mémorisés. Les opérateurs vérifient visuellement l'alignement et apportent les dernières corrections.

4. Préparation de l'encre : Les tons directs sont mélangés selon des formules pour chaque tâche d'impression, tandis que les couleurs de traitement sont généralement chargées et prémélangées par les fournisseurs. La viscosité influe sur la façon dont l'encre s'écoule et sèche. Les opérateurs l'ajustent donc en fonction du type de substrat et de la vitesse de la presse.

5. Appuyez sur Configuration et validation : Le réglage de la pression d'impression détermine la force avec laquelle la plaque entre en contact avec le support pendant l'impression. Les presses modernes calculent automatiquement les points de départ, mais les opérateurs ajustent la pression jusqu'à ce que l'encre soit complètement transférée sans surcomprimer la plaque. Les premières feuilles de la presse sont mesurées pour la densité de couleur, la précision de l'enregistrement est vérifiée et les défauts sont inspectés. La production ne tourne pas à plein régime tant que ces contrôles de validation ne confirment pas la configuration.

Contrôle de la qualité et résolution des problèmes

Les défauts d'impression qui touchent les clients peuvent être gênants ou dangereux, selon le type d'impression. Une date « de péremption » mal imprimée entraîne des plaintes de la part des clients. Une indication posologique erronée sur l'emballage des produits pharmaceutiques peut entraîner des préjudices pour les patients, des mesures réglementaires et des rappels sur de nombreux marchés. Détecter les problèmes le plus tôt possible signifie les détecter avant qu'ils ne se transforment en catastrophes coûteuses.

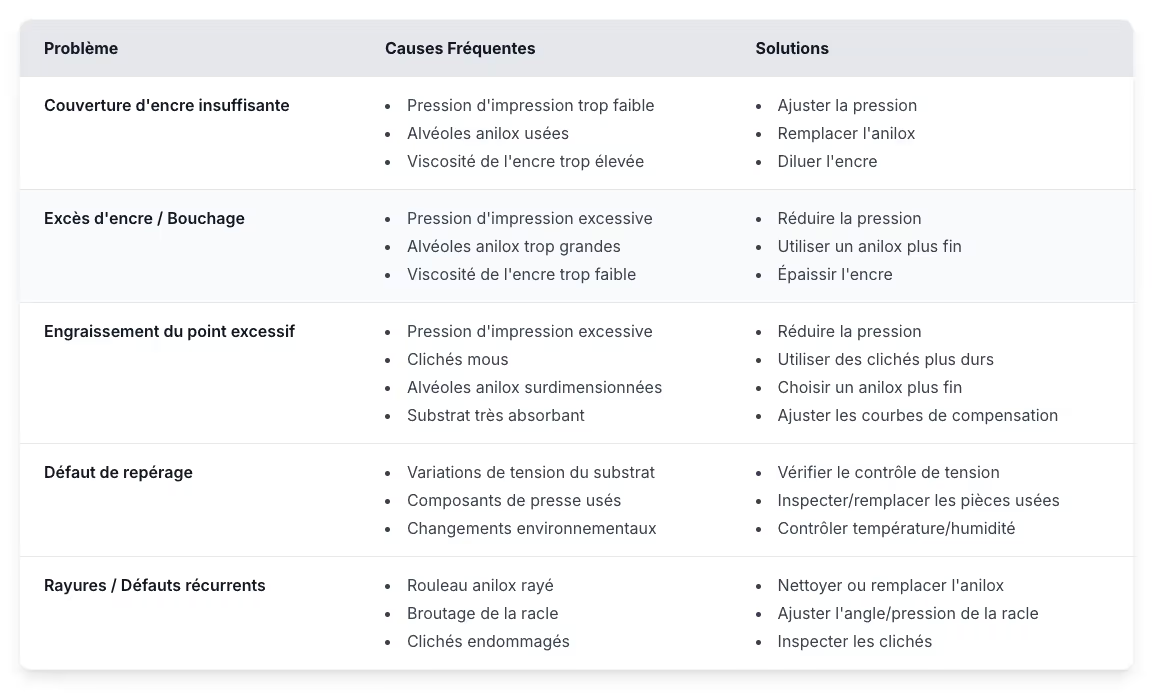

Problèmes courants liés à l'impression flexographique :

Le défi du contrôle qualité flexographique est que les problèmes apparaissent souvent progressivement plutôt que soudainement. Un rouleau anilox ne passe pas de parfait à incisé du jour au lendemain, mais il se détériore lentement au fil des cycles de production. L'enregistrement n'échoue pas complètement, il dérive de quelques micromètres jusqu'à ce que quelqu'un remarque que les couleurs ne s'alignent pas tout à fait. Ces changements progressifs les rendent plus difficiles à détecter lors de l'échantillonnage périodique, en particulier lorsque la vitesse de la presse signifie que des milliers d'impressions se produisent entre les prélèvements d'échantillons.

Pour prévenir ces problèmes, il faut adapter l'intensité des inspections au niveau de risque. Les applications à enjeux élevés, telles que les emballages pharmaceutiques, combinent généralement la surveillance automatisée et la vérification humaine, créant ainsi la documentation requise par les audits réglementaires. Les opérations d'emballage commercial peuvent s'appuyer davantage sur l'échantillonnage périodique, en retirant des feuilles à intervalles réguliers pour un examen manuel. L'une ou l'autre approche fonctionne mieux lorsque la maintenance de la presse reste constante. Le fait de garder l'équipement propre et de remplacer les composants usés dans les délais permet d'éviter la plupart des problèmes de qualité avant qu'ils ne surviennent, ce qui permet aux opérateurs de se concentrer sur la production plutôt que sur le dépannage constant.

Opérations de post-presse et finition

L'impression crée de la matière première et la finition la transforme en produits utilisables :

- Le découpage permet de séparer les étiquettes individuelles des bandes continues

- Le thermoscellage permet de transformer des films imprimés en pochettes et en sachets

- L'équipement de transformation découpe les fentes, marque les lignes de pliage et applique de l'adhésif pour créer des boîtes à partir de tôles ondulées

- Le laminage, le revêtement, le gaufrage et l'estampage à froid ajoutent des propriétés fonctionnelles ou décoratives au-delà du formage de base

L'inspection après impression permet de détecter les défauts qui ont survécu à l'impression, mais révèle également les problèmes apparus lors de la finition elle-même. Une étiquette découpée peut être légèrement décentrée, ou le thermoscellage peut créer une distorsion rendant les codes-barres impossibles à scanner. Ces problèmes de finition aggravent les défauts d'impression. Un problème d'enregistrement des limites qui était acceptable lors de l'impression peut devenir problématique une fois que la découpe élimine la matière qui l'entoure. Les opérations effectuent généralement des inspections à de multiples points tout au long de la finition au lieu d'attendre la fin, car le fait de détecter les problèmes plus tôt permet de réduire le gaspillage.

Avancées technologiques en matière d'impression flexographique

La qualité de la flexographie s'est considérablement améliorée au cours de la dernière décennie. Les plaques sont devenues plus fines tout en capturant des détails plus fins, les rouleaux anilox ont gagné en précision dans le transfert d'encre et les techniques de criblage ont évolué pour reproduire les images avec plus de précision. La combinaison de ces améliorations permet à la flexographie de décrocher des emplois qui nécessitaient autrefois l'héliogravure. L'impression à gamme de couleurs étendue a étendu les possibilités en utilisant sept couleurs d'encre au lieu de quatre, ce qui permet aux imprimantes de reproduire les couleurs de la plupart des marques sans mélanger des encres personnalisées ni consacrer des stations de presse aux tons directs.

L'automatisation a changé le fonctionnement des presses. Les premiers systèmes géraient des tâches uniques, mais les équipements actuels automatisent la configuration complète des tâches grâce à des paramètres de presse qui enregistrent et rechargent automatiquement. Les systèmes couleur surveillent et corrigent la densité en temps réel tandis que les opérateurs gèrent les exceptions au lieu de procéder à des ajustements manuels constants. Les connexions numériques étendent cette intégration au-delà des machines individuelles, en déplaçant les fichiers de la conception au suivi de la production et à la documentation de qualité sans les transferts qui créaient des retards auparavant.

Le séchage UV par LED est devenu pratique à mesure que les prix baissaient, permettant un séchage instantané sans chaleur susceptible d'endommager les films sensibles. Des améliorations en matière de durabilité se sont produites parallèlement à ces avancées techniques, des matériaux renouvelables remplaçant les ingrédients à base de pétrole dans les formulations d'encre tandis que les conceptions des presses ont réduit la consommation d'énergie. Réduction des déchets des stratégies qui semblaient autrefois ambitieuses sont devenues des pratiques opérationnelles standard, bien que leur adoption varie selon la région et la taille de l'entreprise. Les applications d'IA ont commencé à apparaître dans les domaines de l'inspection de la qualité et de la surveillance des équipements, bien que la technologie en soit encore à ses débuts.

Les recherches se poursuivent sur les avancées potentielles. Les rouleaux anilox à nano-motifs pourraient améliorer le transfert d'encre au-delà de ce que permet la gravure actuelle. Les travaux de développement sur des plaques plus fines visent à capturer des détails plus fins tout en préservant la durabilité. Les systèmes d'imagerie directe à l'étude pourraient éventuellement éliminer les étapes traditionnelles de fabrication de plaques, bien que des problèmes pratiques de mise en œuvre persistent.

Applications commerciales et secteurs industriels

L'emballage constitue la majeure partie de la production flexographique. Des films flexibles enveloppent les snacks, les légumes surgelés et de nombreux autres produits, en imprimant des graphiques sur des structures multicouches qui protègent le contenu. Les boîtes en carton ondulé impriment à des vitesses qui suivent le rythme des équipements de fabrication de boîtes, la plaque flexible supportant les surfaces rugueuses qui posent des problèmes pour les autres méthodes. Les emballages alimentaires nécessitent des encres qui ne migrent pas vers le contenu, que le processus flexographique gère grâce à des matériaux approuvés et à des processus validés que l'impression numérique n'a pas encore rattrapés.

Les étiquettes utilisent des matériaux sensibles à la pression à plusieurs couches, que la flexographie gère facilement. Les étiquettes autocollantes et les structures composites similaires fonctionnent à grande vitesse tout en s'adaptant à la construction en couches, et les presses ajoutent des effets de film et de gaufrage en ligne pour créer des étiquettes de qualité supérieure à des vitesses de production. Les emballages pharmaceutiques nécessitent une précision et une documentation similaires, qu'il s'agisse de plaquettes thermoformées ou de notices d'instructions. Les exigences réglementaires exigent des enregistrements de validation et un suivi de la sérialisation que la flexographie fournit grâce à des décennies de pratique établie dans des industries contrôlées.

Au-delà des emballages et des étiquettes, la flexographie gère tout, des journaux aux appareils électroniques imprimés. Ces applications ont en commun une diversité de substrats que les autres méthodes d'impression rencontrent des difficultés.

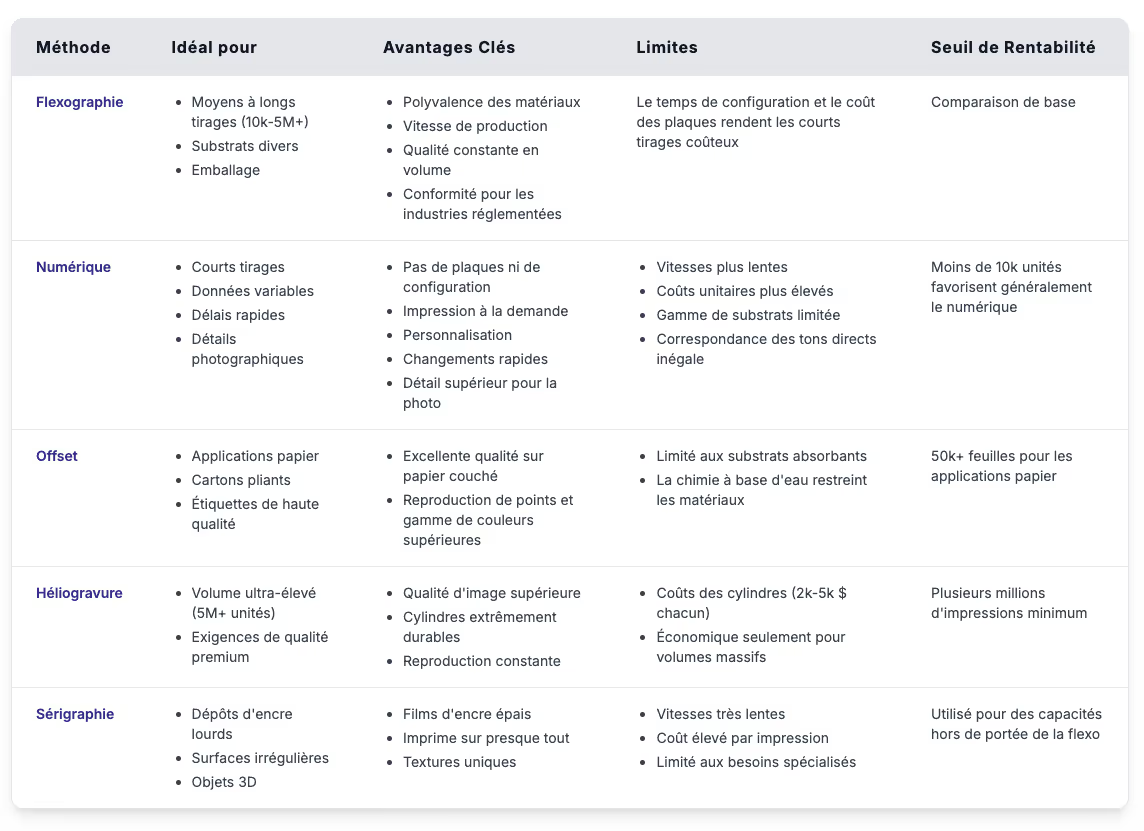

Comparaison de l'impression flexographique avec d'autres méthodes

Choisir le bon méthode d'impression signifie trouver un équilibre entre les coûts et les besoins de qualité. Les plaques flexographiques coûtent plus cher que l'approche numérique à plaque nulle, mais bien moins que les cylindres d'héliogravure. La configuration prend des heures par rapport aux minutes du numérique, mais une fois en marche, les presses flexographiques impriment plus rapidement que les systèmes numériques ne peuvent égaler. Les films d'encre plus fins réduisent les coûts des matériaux par rapport aux dépôts plus lourds du numérique, et les coûts énergétiques par pièce imprimée diminuent à mesure que les vitesses de flexographie augmentent, tandis que le numérique maintient la même consommation d'énergie par unité quel que soit le volume.

Les exigences de qualité sont aussi importantes que les coûts lors du choix d'une méthode. L'offset et l'héliogravure fournissent des résultats supérieurs pour les publications nécessitant une reproduction photographique, tandis que le numérique fonctionne bien pour les petits tirages où la rapidité d'exécution est importante. La flexographie permet d'obtenir des résultats de haute qualité entre ces deux extrêmes, en respectant les normes d'emballage à des vitesses de production élevées tout en tenant compte des coûts liés à des tirages allant de dizaines de milliers à des millions de documents imprimés. Le type de substrat, le niveau de qualité requis, le volume de production et le calendrier sont tous des facteurs qui entrent en ligne de compte dans la décision.

Considérations environnementales et durabilité

Les exigences environnementales déterminent de plus en plus les imprimantes avec lesquelles les grandes marques travailleront, faisant du développement durable une nécessité commerciale plutôt qu'une simple conformité réglementaire. Les audits des fournisseurs incluent désormais des pratiques environnementales ainsi que des indicateurs de qualité. Les encres à faible migration validées sont devenues la norme pour les travaux pharmaceutiques, tandis que les détaillants ne proposent pas de produits sans matériaux certifiés durables. Les imprimeurs qui ne peuvent pas démontrer ces fonctionnalités perdent l'accès aux grands comptes, quelle que soit la compétitivité de leurs prix ou de leur qualité.

Chimie de l'encre

- Les encres à base d'eau ont remplacé les solvants pour les emballages alimentaires, réduisant ainsi considérablement les émissions

- Les encres UV ne contiennent aucun solvant et durcissent instantanément à la lumière

- Les systèmes de séchage par LED consomment beaucoup moins d'énergie que les UV classiques

- Les ingrédients biosourcés remplacent le pétrole dans les formulations

- Des formulations spécialisées empêchent l'encre de migrer dans les aliments emballés

Énergie et déchets

- Les systèmes de récupération de chaleur captent et réutilisent la chaleur des opérations de séchage

- Un meilleur contrôle des couleurs réduit le gaspillage de configuration

- L'inspection automatisée détecte les défauts à un stade précoce, stoppant ainsi les mauvaises productions avant qu'elles ne se poursuivent

Matériaux durables

- Papier forestier certifié durable (FSC, SFI)

- Emballage en polymère unique qui se recycle plus facilement que les laminés multicouches

- Augmentation de la teneur en matières recyclées des substrats

La baisse des coûts énergétiques et la réduction des déchets permettent souvent de rentabiliser rapidement les investissements tout en répondant aux attentes environnementales que les marques ont désormais vis-à-vis de leurs partenaires d'impression.

Choisir le bon partenaire d'impression flexographique

Le choix d'une imprimante a une incidence sur l'apparence de votre emballage, sa date d'arrivée et le montant que vous payez. Au-delà des capacités techniques, la relation doit réellement fonctionner lorsque des problèmes surviennent ou que les délais sont serrés.

Recherchez des partenaires qui vous poseront des questions sur votre activité et détecteront de manière proactive les problèmes potentiels avant de soumettre des fichiers. Les échantillons de production doivent provenir de séries réelles et non de pièces parfaites créées pour des présentations. Les visites pendant la production permettent de voir comment les opérations se déroulent réellement par rapport à leur apparence lorsque les visiteurs sont attendus. Les clients actuels peuvent vous dire comment l'imprimante gère les problèmes et si la communication se fait rapidement en cas de problème.

Ne comparez pas les prix uniquement sur les tarifs unitaires, car les frais d'urgence, les plaques, l'installation et l'expédition sont tous pris en compte dans les coûts totaux. Une tarification au volume ou des accords annuels peuvent être utiles pour les travaux en cours. Le bon partenaire coûte souvent moins cher que le devis le moins cher grâce à une meilleure qualité et à moins de problèmes.

Liste de contrôle d'évaluation de l'imprimante :

Capacités techniques

☐ Demandez quelles presses ils utilisent et si elles traitent vos matériaux et vos tailles

☐ Discutez de vos volumes pour vous assurer que vous les adaptez à leur capacité sans être trop petits ou trop grands

☐ Demandez : « Que se passe-t-il si votre presse principale tombe en panne pendant mon travail ? »

☐ Demandez-leur s'ils fabriquent des assiettes en interne et combien de temps il faut entre les limes et les assiettes finies

☐ Demandez à voir un travail de couleur similaire à ce dont vous avez besoin

Qualité et conformité

☐ Demandez-leur quelles certifications ils possèdent et vérifiez si elles couvrent votre secteur d'activité

☐ Pour les produits réglementés, demandez à voir comment ils valident leurs processus

☐ Demandez : « Pouvez-vous m'expliquer comment vous contrôlez la qualité ? »

☐ Posez la question suivante : « Que se passe-t-il lorsqu'un objet échoue à l'inspection ? »

☐ Demandez à voir des exemples de leurs dossiers de lots ou de leur documentation de traçabilité

Service et communication

☐ Demandez qui gère votre compte au quotidien et comment il gère plusieurs projets

☐ Demandez : « Comment gérez-vous les tâches urgentes ? » et « Et si je dois modifier l'horaire ? »

☐ Posez la question suivante : « Combien de temps faut-il généralement entre l'approbation des fichiers et leur livraison ? »

☐ Demandez : « Comment me prévenez-vous en cas de problème ? »

☐ Vérifiez que leurs formats de fichiers et leurs exigences en matière de couleurs correspondent à votre mode de fonctionnement

Durabilité

☐ Demandez-leur quelles certifications environnementales ils possèdent

☐ Demandez-leur s'ils peuvent partager les données relatives à l'empreinte carbone de vos emplois

☐ Demandez quelles options de matériaux et d'encres durables ils proposent

☐ Renseignez-vous sur leurs pratiques en matière de réduction des déchets et d'énergie

Évaluation de l'échantillon

☐ Demandez des échantillons provenant de la production réelle, et non des pièces spéciales faites pour être belles

☐ Découvrez quand ils exécutent réellement des tâches

☐ Pendant votre visite, observez : à quel point les choses sont propres et organisées, comment le personnel travaille ensemble, état de l'équipement

☐ Obtenez des échantillons provenant de plusieurs séries différentes pour vérifier la cohérence

Références et prix

☐ Demandez 2 à 3 clients actuels à qui vous pouvez parler, de préférence dans votre secteur

☐ Lorsque vous appelez des références, demandez-leur : « Comment gèrent-ils les problèmes ? » et « Comment se passe la communication ? »

☐ Obtenez des prix détaillés indiquant : le coût unitaire, les assiettes, la configuration, les frais d'urgence, les frais d'expédition

☐ Renseignez-vous sur la tarification au volume ou les contrats annuels si vous avez des travaux en cours

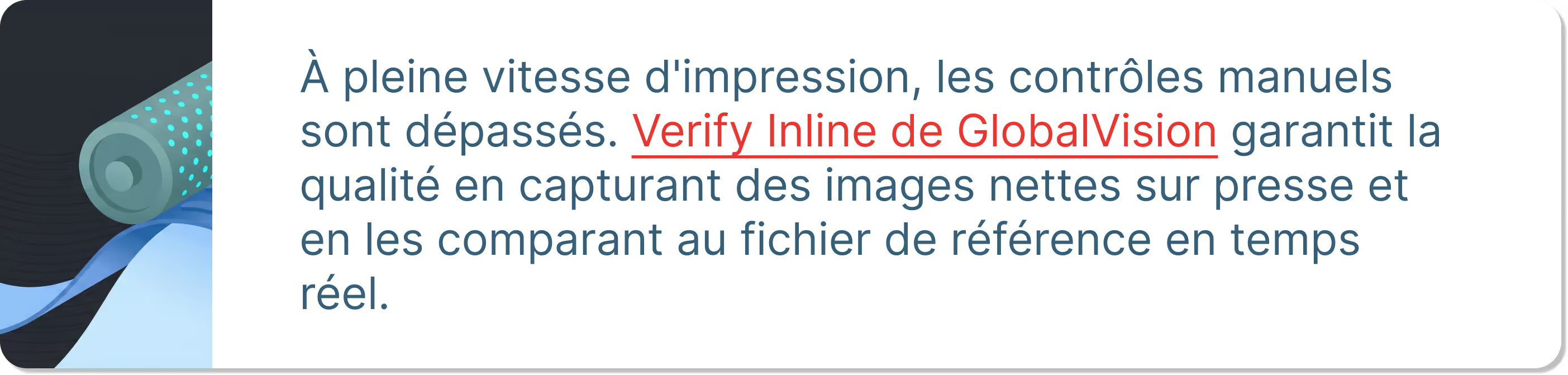

Même avec un partenaire d'impression solide, des erreurs peuvent se glisser sur la presse. L'enregistrement peut varier, les graphismes peuvent disparaître et les codes-barres ne sont parfois pas correctement décodés. Vérification en ligne de GlobalVision surveille chaque tâche en temps réel, en comparant chaque capture au fichier approuvé afin que les défauts soient détectés rapidement, et non en aval.